在医疗设备制造领域,表面粗糙度(Ra)并非单纯的加工精度指标,而是直接关联患者安全、设备可靠性与诊疗效果的核心参数。从植入人体的人工关节到体外诊断设备的检测芯片,从手术器械的刃口到呼吸机的气流通道,不同功能的零件对表面粗糙度的要求天差地别。选择过高精度的表面会导致加工成本激增,而精度不足则可能引发感染风险、设备故障等严重问题。因此,建立基于零件功能、使用场景与材料特性的表面粗糙度选择体系,是医疗设备制造过程中的关键环节。

表面粗糙度的选择需以零件核心功能为首要依据,这是医疗设备零件与普通机械零件的本质区别——其参数选择直接服务于医疗用途的安全性与有效性。对于植入类零件,如人工髋关节的股骨头、心脏支架等,表面粗糙度的控制需实现“生物相容性”与“结构稳定性”的平衡。这类零件的表面既不能过于粗糙导致组织刺激或血栓形成,也不能过于光滑引发假体松动。临床数据表明,人工关节的关节面Ra值控制在0.02-0.05μm时,既能减少摩擦磨损,又能促进骨组织与假体的整合;而心脏支架的表面Ra值需控制在0.1-0.3μm,在保证抗疲劳强度的同时降低血小板黏附风险。

对于体外诊疗设备的核心零件,表面粗糙度直接影响检测精度与设备寿命。例如,生化分析仪的比色皿内壁需具备极高的光滑度,Ra值需≤0.01μm,以避免液体残留和光线散射,确保检测数据的准确性;而血液透析机的输液管路接头,其密封面Ra值应控制在0.2-0.4μm,既保证密封性能防止漏液,又便于清洁消毒。手术器械的表面粗糙度选择则需兼顾使用手感与卫生要求,刃口部位Ra值需≤0.1μm以保证切削锋利度,而握持部位可适当提高至1.6-3.2μm,通过适度粗糙的表面提升操作时的摩擦力。

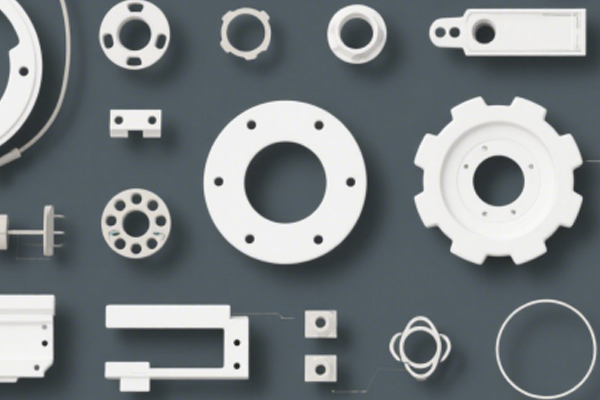

材料特性是表面粗糙度选择的重要约束条件,不同医疗材料的加工性能差异显著,直接决定了表面粗糙度的可达性与稳定性。钛合金因具有优异的生物相容性被广泛用于植入件,但钛合金导热性差、加工易产生积屑瘤,过高的表面精度要求会导致加工效率骤降。因此,钛合金植入件的表面粗糙度通常控制在0.05-0.1μm,通过磨削+抛光的组合工艺实现;而陶瓷材料(如氧化锆)硬度高、耐磨性好,可实现Ra≤0.01μm的超光滑表面,适合制作人工牙冠等对表面质量要求极高的零件。

聚合物材料在医疗设备中的应用日益广泛,其表面粗糙度选择需兼顾材料本身的物理特性。例如,聚四氟乙烯(PTFE)制成的密封件,表面过于光滑会降低密封效果,通常将Ra值控制在0.8-1.6μm;而聚碳酸酯(PC)制成的输液器透明管路,需Ra≤0.2μm以保证管路内壁光滑,防止药液挂壁和微生物滋生。值得注意的是,聚合物材料的表面粗糙度易受加工温度影响,选择时需结合注塑、挤出等加工工艺的参数窗口,避免因追求过高精度导致材料降解或表面缺陷。

使用环境与清洁消毒要求也是表面粗糙度选择的关键考量因素。在手术室、ICU等无菌环境中使用的设备零件,表面需具备“易清洁、抗污染”的特性,Ra值通常控制在0.4μm以下,减少细菌附着的缝隙;而在检验科等非无菌环境中使用的设备外壳,Ra值可放宽至3.2-6.3μm,在保证外观质量的同时降低加工成本。对于需要高频次高温灭菌的零件,如手术剪刀,表面粗糙度需控制在0.1-0.2μm,避免因表面粗糙导致的氧化皮脱落和腐蚀加剧,延长零件使用寿命。

建立标准化的选择流程是确保表面粗糙度参数科学合理的重要保障,具体可分为四步:第一步,明确零件的功能定位(植入/体外、核心/辅助)、使用场景(无菌/非无菌)及性能要求(密封/耐磨/透光);第二步,结合材料特性确定可行的粗糙度范围,排除加工难度过大或成本过高的参数;第三步,参考相关医疗标准(如ISO 10993生物相容性标准、GB/T 14233.1医疗器械检验标准)进行参数校准;第四步,通过小批量试生产验证所选参数的合理性,结合加工成本与使用效果进行最终优化。

综上所述,医疗设备零件加工的表面粗糙度选择是一项系统工程,需突破“精度越高越好”的惯性思维,以“功能适配、材料匹配、成本可控”为核心原则,实现技术参数与医疗需求的精准对接。随着医疗技术的发展,3D打印、激光抛光等新工艺的应用,为特殊结构零件的表面粗糙度控制提供了新的可能。未来,表面粗糙度的选择将更加依赖于数字化仿真与临床数据的融合,通过建立“零件功能-材料特性-加工工艺-使用效果”的数据库,实现表面粗糙度参数的智能化、精准化选择,为医疗设备的高质量发展提供坚实支撑。