在医疗装备制造体系中,CNC(计算机数控)加工技术以其高精度、高稳定性、高重复性的核心优势,成为心脏支架、人工关节、手术器械等关键医疗零件的主流加工方式。医疗零件直接关系到患者生命健康,其加工质量不仅要求尺寸精度控制在微米级别,还需满足生物相容性、无菌性等特殊标准。随着微创医疗、精准医疗技术的发展,医疗零件正朝着小型化、复杂化、个性化方向升级,这对CNC加工技术提出了“精度极致化、过程洁净化、生产柔性化”的更高要求,推动医疗制造领域实现从“合格制造”到“优质制造”的跨越。

医疗零件CNC加工的核心挑战源于“双重严苛性”——既要满足机械加工的精度标准,又要契合医疗领域的特殊规范。从材料特性来看,常用的钛合金、医用不锈钢、PEEK聚合物等材料各有加工难点:钛合金人工关节需兼顾强度与生物相容性,但其导热系数低(仅为钢材的1/5),CNC切削时热量易集中在刀尖,导致刀具磨损加速和零件表面氧化;PEEK材料用于制作脊柱融合器,虽具备良好的耐腐蚀性,但加工时易产生黏刀现象,影响表面光滑度。从结构精度来看,微创手术器械的微型夹持臂厚度仅0.1mm,公差需控制在±0.002mm,而人工髋关节的球头圆度误差超过0.001mm就可能引发关节磨损,增加患者术后疼痛风险。此外,医疗零件必须符合GMP(药品生产质量管理规范),加工过程需避免杂质污染,这对加工环境和切削介质提出了特殊要求。

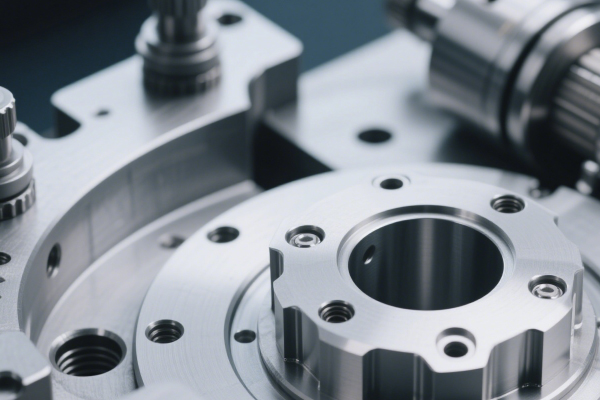

针对不同医疗零件的特性,CNC加工技术形成了“工艺定制化+装备专用化”的解决方案。对于钛合金人工关节这类复杂曲面零件,五轴联动CNC加工技术成为核心选择。其通过多维度运动协调,可一次性完成关节球面、柄部锥面等复杂结构的加工,避免多次装夹带来的累积误差。加工时采用高速主轴(转速达15000rpm)配合超细晶粒硬质合金刀具,选用植物油基切削液减少钛合金氧化,最终实现球面圆度0.0008mm、表面粗糙度Ra0.1μm的精度指标。在微型手术器械加工中,高速CNC铣削技术表现突出,针对直径3mm的血管夹零件,采用直径0.2mm的微型立铣刀,通过“分层切削+微量润滑”工艺,精准加工出0.05mm宽的弹性夹持槽,确保夹持力稳定且不损伤血管组织。

个性化医疗零件的加工则依赖CNC加工与3D扫描技术的融合。以定制化心脏瓣膜支架为例,先通过医学影像扫描获取患者主动脉瓣尺寸数据,经CAD软件建模后,采用CNC车铣复合中心进行加工。支架多采用镍钛记忆合金,加工时需严格控制切削速度(80-120m/min)和进给量(0.01-0.02mm/r),防止材料相变影响其形状记忆功能。对于带有复杂孔系的医疗仪器外壳,CNC钻攻中心通过高速钻孔(转速20000rpm)和刚性攻丝技术,实现孔径公差±0.003mm、孔位置度0.005mm的精度要求,保障后续传感器、管路的精准装配。

质量管控是医疗零件CNC加工的“生命线”,需构建“全流程无死角”的检测体系。原材料入厂阶段,采用光谱分析仪验证钛合金、不锈钢的成分纯度,通过超声波探伤排查材料内部裂纹;加工过程中,配备在线检测系统,利用激光测径仪实时监测轴类零件直径变化,通过三坐标测量机对关键尺寸进行100%检测,检测精度可达0.0005mm;加工完成后,进行表面质量检测(如通过粗糙度仪验证Ra值)、生物相容性测试(如细胞毒性试验)及无菌处理,确保零件符合医疗使用标准。此外,加工车间需保持恒温(20±0.5℃)、恒湿(50%-60%)的洁净环境,空气洁净度达10万级以上,避免粉尘、油污污染零件。

技术创新正推动医疗零件CNC加工向更高水平发展。数字孪生技术的应用实现了加工过程的虚拟仿真,通过模拟切削力、温度场对零件精度的影响,提前优化加工参数,使定制化零件的废品率降低40%以上;AI视觉检测系统则通过深度学习算法,快速识别零件表面微小缺陷,检测效率较人工提升10倍。同时,专用CNC设备的研发取得突破,如具备防腐蚀功能的CNC机床可适应医用不锈钢加工中的冷却液腐蚀,而高精度五轴CNC设备的定位精度已提升至0.001mm,满足更严苛的加工需求。

医疗零件CNC加工的精度与质量,直接关联患者的生命安全与生活质量。面对医疗技术的快速发展,需持续推动CNC加工技术与医疗需求的深度融合,通过工艺创新、装备升级与严格的质量管控,攻克材料加工、精度控制、洁净生产等难题。未来,随着智能化、个性化加工技术的进一步成熟,CNC加工将为医疗装备制造提供更坚实的支撑,助力实现“精准医疗、安全医疗”的发展目标,为患者带来更可靠的健康保障。