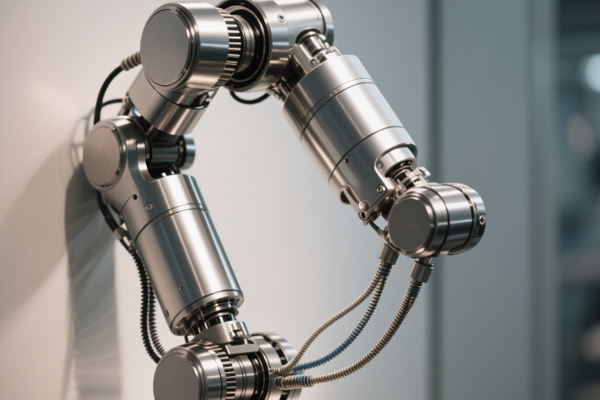

当手术机器人的机械臂完成0.01mm级的精准操作,当体外诊断设备在微升级样本中捕捉到病变信号,这些医疗奇迹的背后,都离不开精密零件加工工厂的硬核支撑。作为医疗设备产业链的“中枢环节”,这类工厂以微米级加工精度、严苛的质量管控和持续的技术创新,为各类高端医疗设备打造“心脏”与“神经”,其加工能力直接关系到医疗诊断的准确性与治疗的安全性,成为守护生命健康的隐形屏障。

医疗精密零件加工工厂的首要使命,是用极致精度匹配医疗设备的性能需求。与普通工业零件不同,医疗零件往往兼具“微型化”与“高可靠性”双重属性:植入人体的人工耳蜗电极触点直径仅0.1mm,诊断设备的微流道芯片精度要求达纳米级,这些极端指标对加工工厂提出了严苛挑战。在某专注于微创器械加工的工厂内,五轴联动数控机床正以20000rpm的转速切削钛合金零件,机床搭载的激光干涉仪实时监测加工误差,确保每一个零件的尺寸偏差控制在±0.005mm以内,这种精度相当于一根头发直径的1/100,为手术器械的精准操作提供了基础保障。

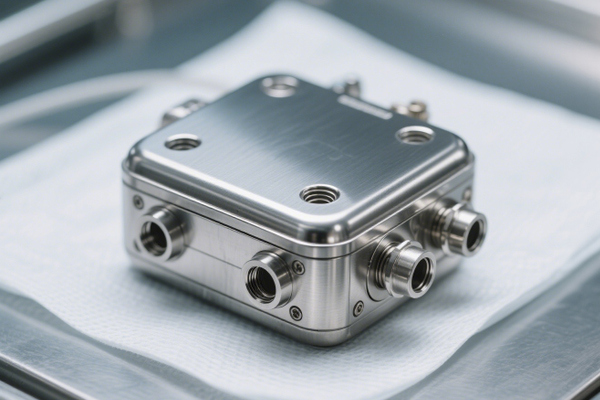

材质适配能力是衡量医疗零件加工工厂核心竞争力的关键指标。医疗设备零件涵盖钛合金、医用不锈钢、生物陶瓷、特种塑料等数十种特殊材料,每种材料都有独特的加工特性。针对人工关节用钛合金的高韧性特点,工厂采用“低温切削+专用涂层刀具”组合工艺,将切削区域温度控制在180℃以下,避免材料粘刀导致的表面缺陷;加工诊断设备用的石英玻璃零件时,则切换为超声振动切削技术,利用高频振动减少刀具与材料的摩擦,实现Ra0.02μm以下的表面粗糙度,确保光学信号传输不受干扰。这种“一材一策”的定制化加工方案,让不同材质的性能优势得到充分释放。

洁净生产与无菌控制是医疗零件加工的刚性底线。根据《医疗器械生产质量管理规范》,接触人体的零件加工必须在万级以上洁净车间内进行,这一标准在专业工厂中被提升至更高要求。走进某工厂的洁净车间,工作人员需经过风淋除尘、二次更衣、手部消毒等六道流程才能进入;加工设备采用全封闭结构,内置高压喷淋与紫外线消毒系统,加工完成后自动清除残留切屑与微生物;零件转运采用无菌密封箱,全程避免与外界环境接触。这种全方位的洁净管控,从源头杜绝了零件污染风险,确保植入人体或接触体液的零件符合生物安全性要求。

全流程质量追溯体系是医疗零件加工工厂的“生命线”。在某工厂的生产车间,每一个零件都带有唯一的“身份二维码”,从原材料入库开始,二维码便同步记录着材质检测报告、加工设备编号、操作人员信息、每道工序的检测数据等全生命周期信息。加工过程中,在线测量设备实时采集零件尺寸数据,一旦出现偏差立即触发系统预警;成品检测环节,三坐标测量仪、X射线探伤仪、疲劳测试机等设备形成“立体检测网络”,不仅能识别表面缺陷,还能精准检测内部应力分布与使用寿命,确保每一个出厂零件都符合医疗级标准。这种“全程可追溯、缺陷零容忍”的管控模式,构建起医疗安全的坚实防线。

技术创新是医疗零件加工工厂持续发展的核心动力。面对医疗设备向“智能化、个性化”发展的趋势,越来越多工厂开始布局前沿技术融合。在定制化骨科植入件加工领域,工厂通过医学影像数据与3D打印技术结合,先为患者“量身定制”零件毛坯,再通过数控铣削进行精度修正,使植入件与患者骨骼的贴合度提升至98%以上;在诊断设备零件加工中,AI视觉检测技术已取代传统人工检测,高清相机捕捉零件表面图像后,AI算法在0.3秒内完成缺陷识别,精度达到人眼的15倍,大幅提升了检测效率与准确性。

医疗零件加工工厂的价值,更体现在对医疗产业链的赋能与拉动上。某专注于高端影像设备零件加工的工厂,通过攻克CT机探测器阵列基座的精密加工技术,使国内CT机核心零件国产化率从30%提升至75%,不仅降低了医疗设备的制造成本,更打破了国外技术垄断;在疫情防控期间,多家医疗零件加工工厂紧急转产呼吸机阀芯、核酸检测设备取样针等关键零件,以日均10万件的产能保障了医疗物资供应,展现了制造业的责任与担当。

未来,随着精准医疗、再生医学等领域的快速发展,医疗零件加工工厂将迎来更高要求的挑战。一方面,零件加工将向“超精密+功能集成”方向发展,如兼具传感与治疗功能的植入零件将成为加工新热点;另一方面,绿色制造理念将深度融入生产环节,通过采用环保切削液、节能设备等实现低碳生产。作为医疗精度的“锻造者”,这些工厂将持续以技术突破为笔、以质量管控为墨,在守护生命健康的赛道上,书写更精密、更可靠的制造篇章。