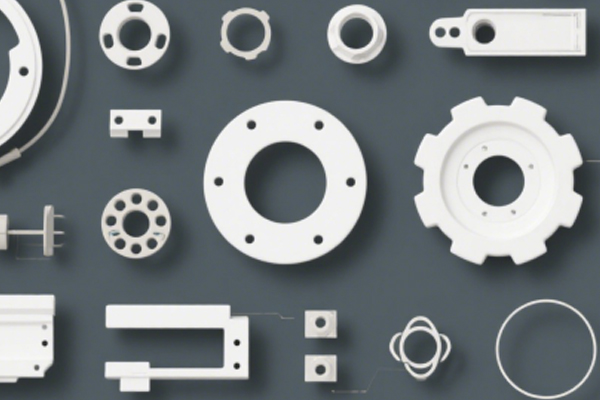

医疗设备的每一个零件,都直接或间接关联患者生命安全——从手术机器人的传动齿轮到诊断仪器的传感组件,从植入式起搏器的电极触点到输液泵的流量控制阀芯,其加工质量不仅决定设备性能,更承载着医疗安全的底线。与普通机械零件不同,医疗设备零件加工需同时满足“超精密公差”“生物相容性”“全程可追溯”等多重严苛要求,任何一个环节的疏漏都可能引发医疗风险。因此,明确加工过程中的核心注意事项,是保障医疗设备可靠性的关键前提。

材料选择的合规性与适配性,是医疗设备零件加工的“第一道防线”。医疗领域对零件材料的要求远超普通工业标准,不仅需满足力学性能需求,更要符合生物安全性与医用级标准。例如,植入人体的人工关节零件,必须选用钛合金Ti-6Al-4V ELI等医用级材料,这类材料经过纯度提纯处理,有害杂质元素含量控制在0.01%以下,既能保证骨骼融合的生物相容性,又能避免引发机体排异反应。而诊断仪器中的导电零件,则需选用抗氧化性强的医用级316L不锈钢,确保在频繁消毒环境下保持稳定性能。值得注意的是,所有材料必须具备完整的材质证明文件(COC),从采购源头实现可追溯,杜绝不合格材料流入加工环节。

微米级精度控制与形位公差把控,是医疗设备零件加工的核心要求。医疗设备的工作原理往往依赖零件间的精准配合,公差偏差哪怕仅0.001毫米,都可能导致设备失效。以手术显微镜的调焦组件为例,其螺纹传动副的螺距误差需控制在0.002毫米以内,否则会导致调焦卡顿,影响手术视野清晰度;而血糖分析仪的试纸卡槽零件,平面度公差必须低于0.005毫米,确保试纸与检测电极精准贴合,避免检测数据偏差。为实现这一精度,加工中需采用五轴联动加工中心、慢走丝电火花切割等高精度设备,同时搭配激光干涉仪、三坐标测量仪等检测工具,对零件尺寸、形位公差进行全维度检测,不合格零件坚决不予放行。

洁净生产与防污染控制,是加工过程中不可忽视的关键环节。医疗设备零件尤其是与体液、血液接触的零件,如输液管接头、手术器械钳头,一旦受到微生物或化学污染物污染,可能引发患者感染。因此,加工车间必须符合GMP(药品生产质量管理规范)标准,划分普通加工区、洁净加工区、无菌装配区,其中洁净加工区的空气洁净度需达到Class 7级以上,每立方米空气中的微粒数量不超过352000个。加工过程中,操作人员需穿戴无菌防护服、防静电手套,零件转运采用密闭式专用工装,避免与外界环境直接接触。此外,切削液、润滑剂等辅助材料也需选用医用级产品,防止化学物质残留对零件造成二次污染。

表面处理工艺的规范性,直接影响零件的使用性能与安全性。医疗设备零件的表面处理不仅关乎外观,更与生物相容性、耐磨性、耐腐蚀性密切相关。例如,植入式心脏起搏器的外壳零件,需经过电解抛光与等离子喷涂处理,抛光后的表面粗糙度Ra≤0.1μm,既减少机体组织附着,又提升外壳的抗体液腐蚀能力;手术剪刀的刃口部位则需进行真空热处理与氮化处理,使表面硬度达到HRC58-62,确保锋利度的同时避免锈蚀。表面处理后必须通过盐雾测试、生物相容性测试等多项验证,确保处理层均匀、牢固,无脱落风险。

全程可追溯性管理,是医疗设备零件加工的“安全兜底”措施。根据《医疗器械监督管理条例》要求,每一个医疗设备零件都需建立唯一的身份编码,从原材料入库、加工工序、检测结果到成品出库,所有信息都需录入MES系统实现全流程追溯。某医疗器械企业在骨科植入件加工中,为每一件零件赋予二维码,扫码即可查看原材料批次、加工设备编号、操作人员信息、检测数据等详细内容,一旦出现质量问题,可在10分钟内定位问题环节并追溯同批次零件流向。这种可追溯性不仅保障了患者安全,也为零件的后期维护与召回提供了技术支撑。

设备与工具的精准维护,是稳定加工质量的基础保障。医疗设备零件加工所用的高精度设备,如五轴加工中心、坐标磨床等,需建立严格的维护校准体系。主轴精度、导轨间隙等关键参数需每周检测,切削刀具需选用超细晶粒硬质合金或立方氮化硼材质,并根据加工材料特性设定固定的更换周期——加工钛合金零件时,铣刀使用寿命通常控制在20件以内,避免刀具磨损导致零件精度下降。此外,检测仪器如三坐标测量仪,需每年通过国家计量认证机构校准,确保检测数据的准确性与权威性。

医疗设备零件加工的每一个注意事项,本质上都是对生命的敬畏。从材料的严格筛选到精度的极致追求,从洁净环境的持续管控到全流程的追溯管理,每一个环节的严谨操作,共同构筑起医疗设备的安全防线。随着医疗技术的发展,手术机器人、微创介入设备等高端医疗装备的零件加工要求愈发严苛,这就需要加工企业将“精度”与“安全”融入生产理念,以标准化、规范化的加工流程,为医疗设备的可靠性提供坚实保障,最终守护患者的生命健康。