从心脏支架的微米级纹路到手术机器人的传动齿轮,医疗设备零件的加工质量直接牵动着临床诊疗的安全性与有效性。在医疗健康产业快速发展的今天,零件加工已成为医疗设备制造的核心环节,其以“毫米级设计、微米级加工”的严苛标准,为医疗设备的稳定运行筑牢根基。面对多样化的零件需求与极端精密的加工要求,行业正通过技术创新与流程优化,推动医疗设备零件加工向更高精度、更稳质量、更全适配的方向迈进。

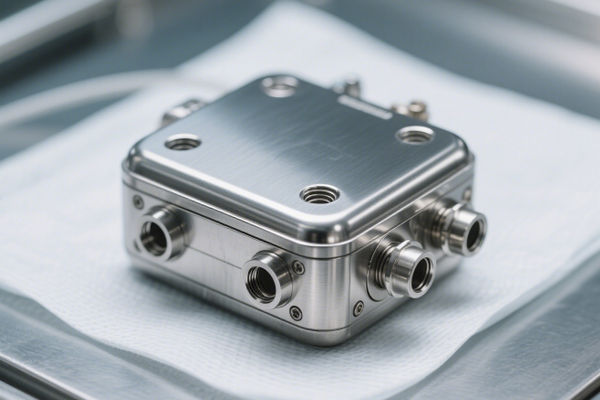

医疗设备零件加工的特殊性,源于其“直接关联生命安全”的核心属性,这使得精度与生物相容性成为不可逾越的两条红线。不同类型的零件有着差异化的精度标准:用于诊断的CT机探测器组件,零件配合间隙需控制在0.005mm以内,确保成像无畸变;植入人体的人工关节假体,表面粗糙度需达到Ra0.1μm,减少与人体组织的摩擦损伤。生物相容性要求则更为严苛,钛合金、医用不锈钢等材料在加工中不仅要避免杂质污染,还需通过特殊抛光工艺去除表面微裂纹,防止植入后引发排异反应。某骨科器械企业数据显示,不合格的关节假体零件可能导致术后感染风险提升30%,这让“零缺陷”成为行业共识。

复杂的结构设计与多样的材料特性,共同构成了医疗设备零件加工的技术难点。现代医疗设备朝着微创化、智能化方向发展,零件结构也日趋复杂——微创手术器械的细长杆部直径仅2mm,却需集成多种功能孔道;手术机器人的关节零件包含复杂曲面,且需实现360°无死角传动。材料方面,除了传统的医用金属,陶瓷、高分子聚合物等新材料不断应用:氧化锆陶瓷牙冠兼具硬度与生物相容性,但加工时易因脆性产生崩裂;聚乳酸可吸收缝合线零件,加工中需精准控制温度,避免材料降解。传统加工方式难以兼顾效率与精度,往往导致生产周期过长,合格率偏低。

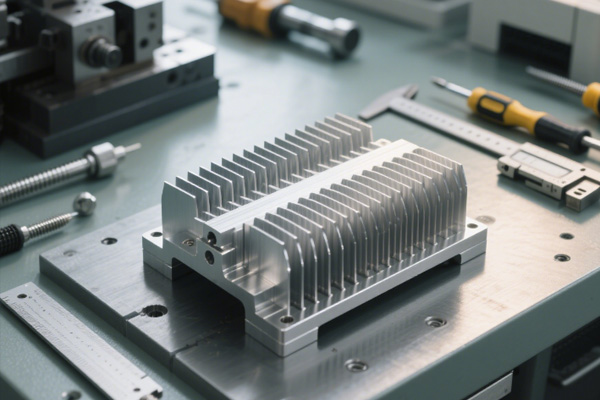

数控加工技术的升级与定制化工艺的创新,为突破加工瓶颈提供了有效路径。五轴联动数控加工中心的广泛应用,成为复杂零件加工的“核心利器”。其通过多维度协同运动,可一次性完成零件的曲面铣削、孔系加工等多道工序,避免多次装夹带来的定位误差。在加工人工耳蜗外壳时,五轴设备能精准复刻患者耳腔的个性化曲面,使外壳与耳道完美贴合,加工精度较传统设备提升40%。针对陶瓷等难加工材料,行业采用超声波振动切削技术,通过高频振动减少刀具与材料的摩擦,将陶瓷零件的崩裂率从15%降至2%以下。

增材制造技术(3D打印)的兴起,则为医疗设备零件加工开辟了新赛道。在个性化医疗领域,3D打印可直接根据患者的CT数据,制造出量身定制的骨科内固定板,不仅贴合骨骼形态,还能预留骨组织生长通道。某医院的临床案例显示,采用3D打印的定制化内固定板,患者术后恢复时间缩短25%,并发症发生率下降18%。对于结构复杂的微小零件,如心血管介入手术的微导管尖端,3D打印技术可实现一体化成型,避免传统拼接工艺带来的安全隐患,同时将加工周期从15天缩短至3天。

贯穿加工全流程的质量管控体系,是保障零件合格的关键防线。行业普遍建立“原材料检验—过程监控—成品检测”的三重管控机制:原材料入库前,通过光谱分析、力学性能测试等手段,确保材料成分与性能符合医用标准;加工过程中,搭载在线检测系统,实时监测零件尺寸与表面质量,一旦出现偏差立即停机调整;成品检测阶段,采用三坐标测量仪、扫描电子显微镜等精密设备,对零件的几何参数、表面缺陷进行全面核查。部分企业还引入数字孪生技术,通过虚拟仿真模拟加工过程,提前预判可能出现的问题,进一步提升加工稳定性。

随着精准医疗、智能医疗的发展,医疗设备零件加工将面临更高挑战:靶向治疗器械的零件需实现纳米级精度,远程手术设备的零件需具备抗干扰的稳定性能。未来,行业需进一步推动加工技术与医疗需求的深度融合,通过人工智能优化加工参数,借助绿色制造技术减少环境影响,让精密加工的零件更安全、更高效地服务于临床诊疗。在这场“以精度守护生命”的实践中,医疗设备零件加工行业正以严谨的态度与创新的力量,为医疗健康事业的发展提供坚实支撑。