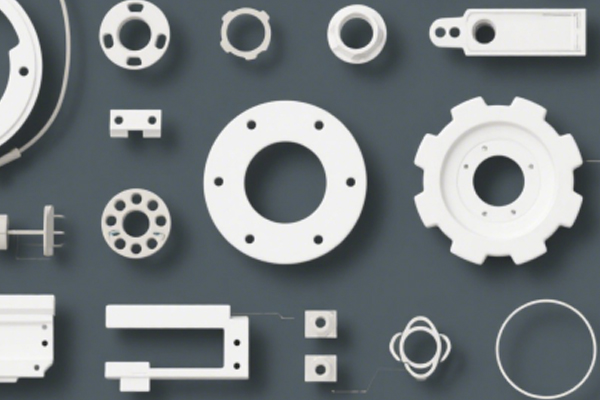

呼吸机作为重症救治的核心医疗设备,其气路系统如同人体呼吸中枢,直接决定通气效率与患者安全。气路零部件涵盖阀体、接头、密封圈、流量传感器外壳等关键组件,这些零件不仅需满足严苛的密封性、耐腐蚀性要求,还需具备微米级的尺寸精度,其加工质量直接关系到呼吸机的可靠性与稳定性。在众多精密加工企业中,成都威诺机械凭借多年技术积淀,成为呼吸机气路零部件加工领域的标杆力量,为医疗设备制造提供坚实保障。

呼吸机气路零部件的加工难度远超普通机械零件。从材料特性来看,为避免气体输送过程中的二次污染,零件多采用医用级316L不锈钢、PTFE(聚四氟乙烯)等生物相容性材料,这类材料硬度高、韧性强,加工时易出现刀具磨损、表面粗糙度超差等问题。从精度要求而言,气路接头的锥面配合精度需控制在0.005mm以内,阀体阀芯的配合间隙不超过0.01mm,否则可能导致漏气,影响通气压力稳定性。此外,零件表面需经过特殊处理,确保无毛刺、无划痕,防止细菌滋生,这些要求对加工工艺与设备提出了极高挑战。

成都威诺机械深耕精密加工领域十余年,针对呼吸机气路零部件的加工痛点建立了完善的技术体系。在设备配置上,企业引进德国德玛吉五轴加工中心、日本发那科数控车床等高端设备,这些设备的重复定位精度可达±0.002mm,能精准完成复杂曲面、多工位特征的加工。以气路流量传感器外壳为例,其内部曲面精度直接影响流量检测准确性,成都威诺通过五轴联动加工技术,一次性完成曲面铣削与孔系加工,避免多次装夹导致的累积误差,使曲面轮廓度误差控制在0.008mm以内。

工艺创新是成都威诺保障加工质量的核心竞争力。针对医用PTFE材料的加工难题,企业研发“低温切削+专用刀具”组合工艺,通过液氮冷却系统将切削区域温度控制在-50℃,减少材料热变形;同时采用金刚石涂层刀具,降低切削阻力,使零件表面粗糙度达到Ra0.4μm,满足气路光滑度要求。对于不锈钢气路阀体,其内部螺纹加工需兼顾密封性与强度,成都威诺采用滚压螺纹工艺替代传统车削工艺,使螺纹表面硬度提升20%,密封性能较传统工艺提升3倍,有效避免高压气体泄漏风险。

医疗零部件加工的核心底线是质量可控,成都威诺建立了全流程质控体系。在原材料环节,对每批次医用材料进行光谱分析与力学性能检测,确保材料符合GB/T 13296医用标准;加工过程中,采用在线检测技术,通过三坐标测量仪、光学影像仪对关键尺寸进行100%全检,其中气路接头的锥面角度采用激光干涉仪检测,精度可达±2″。成品环节,还需通过气密性测试与生物相容性检测,将零件置于1.2MPa高压气体环境中保压30分钟,确保无泄漏,同时委托第三方机构完成细胞毒性、致敏性检测,保障临床使用安全。

在应急保障与产能供给方面,成都威诺展现出强大的企业担当。疫情期间,呼吸机需求激增,企业紧急调整生产线,将气路零部件日产能从500套提升至2000套,通过柔性生产计划,快速响应多家医疗设备厂商的紧急订单。为缩短交付周期,企业优化生产流程,采用“并行加工+模块化装配”模式,将阀体与接头的加工周期从原来的7天缩短至3天,为疫情防控提供了有力支撑,荣获“医疗设备配套保障先进单位”称号。

随着医疗技术的发展,呼吸机向小型化、高精度方向升级,气路零部件的加工难度进一步提升。成都威诺已启动智能化生产线建设,引入数字孪生技术,通过虚拟仿真优化加工参数,同时搭建MES生产管理系统,实现从原材料入库到成品出库的全流程追溯。未来,企业还将聚焦微纳加工技术研发,针对微型气路阀芯等精密零件,开发基于电火花加工的微成型工艺,进一步提升核心竞争力。

呼吸机气路零部件的精密加工,是守护生命的隐形防线。成都威诺机械以“精度保障安全,技术赋能医疗”的理念,通过设备升级、工艺创新与严格质控,为呼吸机制造企业提供可靠的零部件支撑。在医疗装备自主化的浪潮中,这样的精密加工企业不仅是产业链的重要环节,更是保障医疗安全、推动医疗技术进步的核心力量,为健康中国建设注入坚实的制造动能。