在医疗健康领域,从手术台上的腹腔镜器械到重症监护室的呼吸机,从诊断用的 CT 扫描仪到植入人体的心脏支架,每一台医疗设备的稳定运行,都依赖于背后成千上万的精密零件。而医疗设备零件加工厂,正是这些 “生命零件” 的诞生地,其加工水平直接关系到医疗设备的安全性、可靠性与精准性,堪称守护人类生命健康的 “幕后工匠”。本文将从行业核心要求、关键加工环节、质量管控体系及未来发展方向四个方面,深入解读医疗设备零件加工厂的专业特性与重要价值。

一、行业核心要求:以 “医疗级标准” 定义制造底线

医疗设备零件与普通机械零件的最大区别,在于其需直面 “生命安全” 这一最高准则,因此加工厂从起步阶段就需满足远超常规的严苛要求。首先是材料合规性,所有用于加工的材料必须通过医疗行业专用认证,例如植入类零件常用的钛合金需符合 ISO 5832 标准,确保生物相容性,避免植入人体后引发排异反应;而接触药液的零件材料,需通过 USP Class VI 生物相容性测试,防止化学物质溶出污染药液。

其次是洁净生产环境,医疗设备零件加工车间需达到严格的洁净等级,其中植入类零件和无菌器械零件的加工区域,洁净度需达到 ISO 8 级(即每立方米空气中≥0.5μm 的微粒数≤352,000 个),部分高精度光学零件加工甚至需达到 ISO 7 级。车间内不仅要控制微粒数量,还需严格管控温度(20-24℃)、湿度(45%-65%)及压差,避免环境因素影响零件加工精度或引入污染物。

此外,加工厂还需具备完善的资质认证体系,例如通过 ISO 13485 医疗器械质量管理体系认证,这是进入医疗设备供应链的 “敲门砖”。该体系从原材料采购、生产过程控制到成品检验,建立了全流程的质量管控标准,确保每一个零件的加工过程都可追溯、可管控,从制度层面杜绝质量隐患。

二、关键加工环节:微米级精度与定制化需求的双重挑战

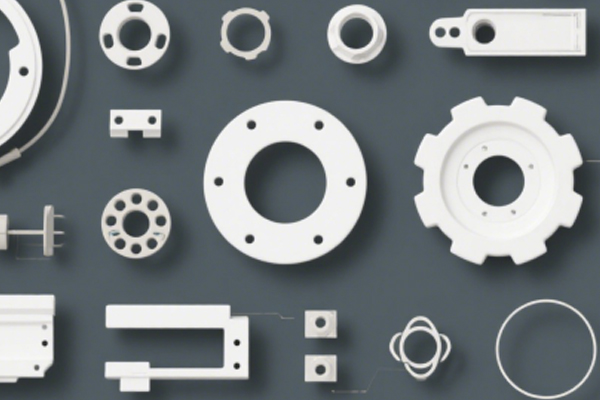

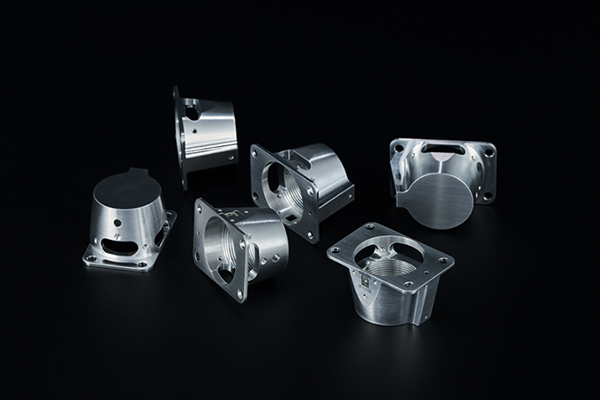

医疗设备零件的多样性与特殊性,决定了加工厂需具备多工艺融合的加工能力,同时精准把控每一个细节。在高精度结构件加工方面,如 CT 机的旋转支架、手术机器人的机械臂关节,其核心尺寸公差需控制在 ±0.005mm 以内,相当于一根头发丝直径的 1/10。为实现这一精度,加工厂需配备五轴联动加工中心(定位精度≤0.003mm)、超精密磨床等设备,并采用陶瓷刀具、CBN(立方氮化硼)刀具等高性能刀具,减少切削过程中的振动与热变形。

对于植入类零件,如人工关节的股骨头、脊柱螺钉,加工难度更是呈指数级提升。这类零件不仅需要极高的尺寸精度,还对表面质量有严苛要求 —— 表面粗糙度需控制在 Ra0.02μm 以下,避免粗糙表面刺激人体组织。加工过程中,需采用 “粗加工 - 半精加工 - 精加工 - 超精抛光” 的多阶段工艺,其中超精抛光环节常采用电化学抛光或磁流变抛光技术,在不损伤零件精度的前提下,实现镜面级表面质量。

同时,医疗设备零件往往具有 “小批量、多品种” 的特点,例如某款定制化手术器械可能仅需生产几十件,这就要求加工厂具备快速换产与柔性生产能力。通过引入 MES(制造执行系统),实时调度设备、物料与人员,实现不同零件加工流程的快速切换,既保证生产效率,又避免批次间的交叉污染。

三、质量管控体系:全生命周期的 “零缺陷” 守护

医疗设备零件的质量容错率几乎为零,任何一个微小的缺陷都可能危及患者生命。因此,加工厂需建立覆盖 “原材料入厂 - 生产过程 - 成品出厂” 全生命周期的质量管控体系,实现 “层层把关、步步留痕”。

在原材料入厂检验环节,除了核查材料的资质证明(如材质报告、认证证书),还需通过光谱分析仪、金相显微镜等设备,对材料的化学成分、微观组织进行检测。例如,用于制造心脏支架的不锈钢,需检测其铬、镍元素含量是否符合标准,避免因成分偏差导致支架耐腐蚀性能不足。对于植入类材料,还需进行力学性能测试(如拉伸强度、疲劳强度),确保其在人体长期使用中不会发生断裂。

生产过程中的质量监控则采用 “在线检测 + 离线抽检” 相结合的方式。在线检测方面,通过在加工设备上集成激光测头、视觉检测系统,实时采集零件尺寸数据,一旦发现偏差,立即反馈给控制系统进行调整。例如,加工人工关节时,视觉检测系统可实时监测股骨头的圆度,偏差超过 0.002mm 即自动停机。离线抽检则按照 AQL(允收质量水平)标准,对每一批次零件进行抽样,采用三坐标测量机、影像测量仪等设备进行全尺寸检测,确保每一个关键尺寸都符合设计要求。

成品出厂前,还需根据零件的使用场景进行专项测试。例如,接触血液的零件需进行溶血试验、凝血功能测试,验证其生物安全性;无菌零件需通过环氧乙烷灭菌或辐照灭菌,并进行无菌度检测,确保灭菌效果达标。所有检测数据均需录入系统,形成可追溯的质量档案,若后续出现质量问题,可快速追溯到具体批次、设备与操作人员,及时采取召回或整改措施。

四、未来发展方向:技术创新驱动行业升级

随着医疗技术的不断进步,如微创手术、精准医疗的普及,对医疗设备零件的要求也在持续升级,推动加工厂向 “更精密、更智能、更绿色” 的方向发展。在技术创新方面,3D 打印技术正成为医疗零件加工的重要突破方向 —— 通过选择性激光熔化(SLM)技术,可直接制造出传统加工难以实现的复杂结构零件,如带有内部流道的手术器械、个性化定制的人工骨,不仅缩短生产周期,还能提升零件的生物相容性与力学性能。

在智能化升级领域,加工厂正逐步引入工业互联网、数字孪生技术。通过在设备上安装传感器,实时采集加工参数(如切削速度、温度、振动),并在数字孪生平台上构建虚拟加工场景,模拟不同参数对零件质量的影响,实现加工工艺的优化与预测性维护。例如,当传感器检测到刀具磨损接近阈值时,系统可自动提醒更换刀具,避免因刀具磨损导致零件报废。

同时,绿色制造也成为行业发展的重要趋势。加工厂通过采用环保型切削液(如植物基切削液)、优化加工工艺减少材料浪费、引入余热回收系统等方式,降低生产过程中的能耗与污染。例如,某加工厂通过对 CNC 机床的冷却系统进行改造,将切削液的回收率提升至 95% 以上,每年减少数百吨废液排放,既符合环保要求,又降低了生产成本。

医疗设备零件加工厂虽身处产业链后端,却直接关系到医疗安全与患者福祉。从毫米级的结构件到微米级的植入件,从严格的洁净环境到全流程的质量管控,每一个环节都彰显着 “精密制造” 与 “生命至上” 的深度融合。随着医疗技术的不断突破,医疗设备零件加工厂将持续创新,以更先进的技术、更严苛的标准,为医疗设备的升级迭代提供坚实支撑,成为守护人类生命健康的重要力量。