在成都威诺精密加工的无尘车间内,技术员正通过光学测量仪对人工耳蜗电极零件进行微米级尺寸校准;苏州康辉医疗的专用产线上,陶瓷股骨头经过多道无损检测确保无内部缺陷 —— 医疗设备零件加工厂的精密加工,早已超越普通制造的 “精度达标” 范畴,成为集 “极致精度控制、严苛材料适配、全流程合规、全生命周期追溯、柔性化生产” 于一体的特殊制造领域。医疗零件直接关联患者生命安全,其加工过程的每一个特点,本质都是对 “安全第一、质量至上” 原则的践行,也是医疗制造区别于其他行业的核心标志。

加工精度:微米级控制与无损伤制造的双重极致

医疗设备零件的精度要求远超普通工业零件,不仅需满足尺寸公差的严苛标准,更要实现 “无加工损伤”,避免因微观缺陷影响零件使用寿命与生物安全性。这一特点贯穿加工全流程,形成了独特的精度控制体系。

尺寸精度控制已进入 “亚微米级” 阶段。针对不同医疗零件,精度标准呈现差异化严苛要求:心脏支架的微孔直径公差需控制在 ±0.005mm,确保药物涂层均匀附着与血液顺畅流通;人工关节的股骨头球面度误差需≤0.003mm,避免植入后因摩擦系数超标导致关节磨损加速;神经刺激器的电极触点平面度需达 0.002mm,保证电信号稳定传输。为实现这一精度,加工厂需配备五轴联动加工中心(定位精度≤0.001mm)、超精密磨床(加工精度可达 IT01 级)等专用设备,同时采用激光干涉仪、三坐标测量机(测量精度 0.0005mm)等检测仪器进行实时校准。某加工厂为加工人工耳蜗电极阵列,引入超短脉冲激光加工技术(脉宽 10ps),通过 “冷加工” 模式避免热效应导致的材料变形,使微孔加工合格率从初期的 72% 提升至 99.5%。

无损伤制造是精度控制的另一核心要求。医疗零件多为钛合金、氧化锆陶瓷等特殊材料,加工过程中若产生微裂纹、应力集中或表面损伤,会直接影响零件的疲劳强度与生物相容性。例如,钛合金骨板加工中,传统铣削易因切削力过大产生 0.01mm 深的表面微裂纹,导致骨板在人体应力作用下提前断裂。为此,加工厂普遍采用超声波振动辅助加工(频率 20-40kHz、振幅 3-5μm),使切削力降低 40%-60%,彻底消除表面微裂纹;针对陶瓷零件,采用微放电加工(放电间隙 5-10μm)替代机械切削,通过微量放电实现材料去除,避免陶瓷因脆性断裂产生加工缺陷。数据显示,采用无损伤工艺后,医疗零件的疲劳寿命平均提升 3 倍以上,术后并发症发生率降低 60%。

材料适配:生物相容性优先与材料特性定制化加工

医疗零件的材料选择以 “生物相容性” 为首要原则,而不同材料的物理化学特性差异极大,要求加工厂具备 “材料特性适配” 能力,针对钛合金、陶瓷、高分子材料等不同材质,制定定制化加工方案,避免因材料与工艺不匹配导致质量风险。

材料筛选环节已建立严格的 “生物安全准入” 机制。加工厂需优先选用符合 ISO 10993 生物相容性标准的材料:纯钛(Grade 2)因良好的血液相容性,用于心脏支架、起搏器外壳;钛合金(Ti-6Al-4V ELI)凭借优异的骨结合能力,用于人工关节、骨螺钉;氧化锆陶瓷(ZrO₂)因无金属离子溶出,用于人工牙根、关节股骨头;聚醚醚酮(PEEK)因与人体骨骼弹性模量接近,用于脊柱融合器。材料采购后,需通过光谱分析、成分检测等手段验证纯度,例如钛合金中铝、钒元素含量需控制在 0.1% 以下,防止长期植入后金属离子溶出引发神经系统损伤。某加工厂曾因采购的钛合金材料钒含量超标 0.05%,导致整批次 5000 件骨螺钉报废,直接损失超 800 万元。

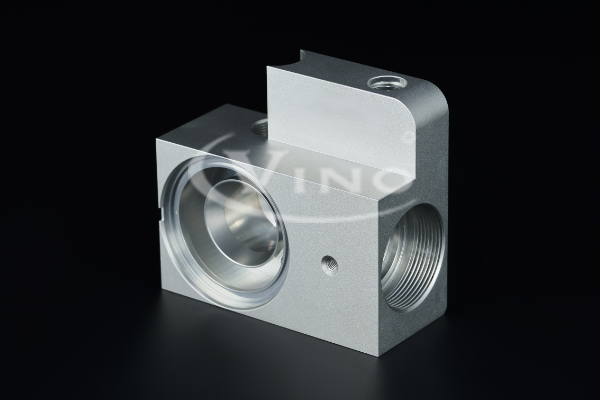

针对材料特性的定制化加工方案是核心能力。不同材料的加工难点差异显著,需匹配专属工艺:钛合金加工需解决 “黏结磨损” 问题,采用含钛涂层刀具(如 AlTiN 涂层)并优化切削参数(转速 800-1500r/min、进给量 0.1-0.2mm/r),同时通过油雾冷却(油雾颗粒直径≤5μm)控制切削区温度≤600℃,避免材料软化黏结;陶瓷加工需应对 “高硬度与脆性”,采用金刚石砂轮磨削(砂轮线速度 25-30m/s),配合高压冷却(压力≥8MPa)减少热应力裂纹;高分子材料(如 PEEK)加工需防止 “熔融变形”,采用低温切削(切削区温度控制在 150℃以下)与高速进给(进给量 0.2-0.3mm/r),避免材料因高温产生表面熔结。某加工厂针对 PEEK 脊柱融合器,定制化开发低温切削工艺,使零件的尺寸公差稳定控制在 ±0.008mm,表面粗糙度达 Ra≤0.05μm,完全满足植入要求。

流程合规:符合医疗法规与洁净生产的双重约束

医疗设备零件加工的每一个环节都需符合严苛的医疗法规要求,同时满足洁净生产标准,形成 “法规约束 + 环境控制” 的双重合规体系,这是保障零件安全性与一致性的关键。

流程合规以医疗法规为刚性准则。全球主要医疗市场均有专属法规要求,中国的《医疗器械监督管理条例》、美国的 FDA QSR 820、欧盟的 MDR 法规(EU 2017/745),均对医疗零件加工提出明确规范:加工工艺需通过 “工艺验证”,证明其稳定性与可重复性;关键工序(如表面处理、无菌包装)需建立 “过程确认” 文件,记录每一个参数;加工过程中的偏差需进行 “偏差调查”,分析原因并采取纠正措施。例如,心脏支架的电化学抛光工序,需记录电压(15-20V)、温度(20-25℃)、时间(20-30 分钟)等参数,每批次需留存 3 件样品进行稳定性测试,确保抛光效果一致。某加工厂因未记录某批次支架的抛光时间,被监管部门要求召回该批次产品,直接损失超 2000 万元。

洁净生产是流程合规的另一核心要求。医疗零件加工车间需按 GMP 标准划分洁净等级:核心加工区(如心脏支架微孔加工)需达到 Class 8 级洁净室(每立方米空气中≥0.5μm 的微粒数≤352000 个),避免灰尘、微生物附着影响零件生物相容性;表面处理区(如等离子喷涂)需达到 Class 7 级洁净室,防止杂质混入涂层影响附着强度。为实现洁净要求,车间需配备高效空气过滤器(HEPA)、风淋室、传递窗等设施,操作人员需穿戴无菌服、手套、口罩,避免人体毛发、皮屑污染零件。某加工厂通过优化洁净室气流组织,将核心加工区的微粒浓度降低 60%,使零件的无菌检测合格率从 98% 提升至 100%。

质量追溯:全生命周期数据记录与可追溯性保障

医疗设备零件的质量追溯要求远高于普通产品,需实现 “从原材料到成品,从加工到报废” 的全生命周期数据记录,确保任何质量问题均可快速定位根源,这一特点体现了医疗制造对 “责任可追、风险可控” 的追求。

全流程数据记录形成 “身份档案”。每一个医疗零件都拥有唯一的 “追溯编码”,记录从原材料到成品的所有关键信息:原材料批次号、供应商资质、加工设备编号、切削参数(转速、进给量、切削深度)、表面处理工艺(温度、时间、涂层厚度)、检测数据(尺寸、表面粗糙度、无损检测结果)等。这些数据通过 MES 系统实时上传至云端,形成不可篡改的电子档案。例如,人工关节的追溯档案中,需详细记录股骨头的陶瓷粉末批次、烧结温度(1500-1550℃)、磨削参数(砂轮转速 3000r/min、进给量 0.05mm/r),以及 3 次无损检测(超声检测、X 射线检测、渗透检测)的结果。当某批次关节出现磨损异常时,可通过追溯档案快速排查是否为烧结温度偏差导致的材料密度不足。

追溯体系具备 “双向追溯” 能力。向前可追溯至原材料源头,例如某批次骨螺钉检测发现表面粗糙度超标,通过追溯系统可定位至抛光工序的砂轮转速偏低(设定 1500r/min,实际 1200r/min),同时追溯砂轮供应商的产品质量;向后可追溯至使用终端,若某零件出现质量问题,可通过医院反馈信息定位该零件的植入患者,及时启动召回程序。部分领先加工厂还引入区块链技术,将关键数据上传至联盟链,确保数据不可篡改,进一步提升追溯可信度。某企业通过区块链追溯系统,将零件质量问题的排查时间从传统的 72 小时缩短至 4 小时,大幅降低了召回成本与风险。

生产模式:多品种小批量与柔性化生产的高效适配

医疗设备市场呈现 “多品种、小批量” 特点,不同疾病、不同患者对零件的需求存在差异(如个性化人工关节、定制化颅骨修复体),这要求加工厂具备柔性化生产能力,快速响应市场需求变化,同时保证生产效率与质量稳定性。

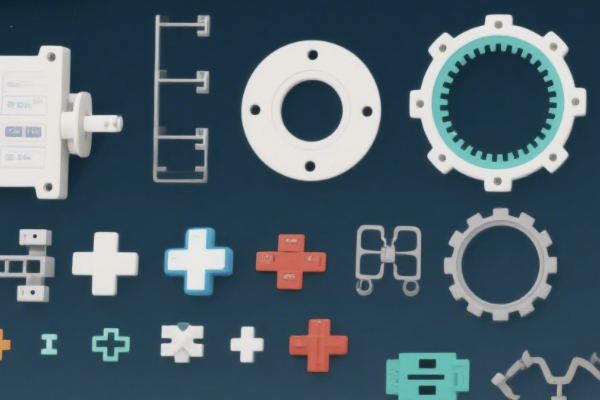

柔性化设备是生产模式的基础支撑。加工厂需配备可快速换型的设备与工装:五轴联动加工中心可通过自动换刀系统(刀库容量≥40 把)在 10 分钟内完成刀具更换,满足不同零件的加工需求;柔性夹具系统采用模块化设计,通过更换定位块即可适配不同尺寸的零件(如从直径 5mm 的电极到直径 50mm 的关节柄);自动化生产线配备 AGV 小车与机器人,可根据生产计划自动调整加工流程,实现多品种零件的混线生产。某加工厂的柔性生产线可同时兼容 8 种医疗零件的加工,换产时间从传统的 48 小时缩短至 2 小时,生产效率提升 3 倍。

个性化定制生产成为新趋势。随着 3D 打印技术的发展,医疗零件加工逐渐向 “个性化” 转型:针对脊柱侧弯患者,通过 CT 扫描获取患者脊柱数据,采用选择性激光熔化(SLM)技术 3D 打印钛合金脊柱矫正器,使矫正器与患者脊柱贴合度达 98% 以上;针对骨肿瘤患者,定制化 3D 打印人工骨,通过仿生设计模拟骨骼的多孔结构,促进骨细胞生长。为满足个性化需求,加工厂需建立 “设计 - 加工 - 检测” 一体化流程,配备金属 3D 打印机(打印精度 ±0.05mm)、逆向工程设备(扫描精度 0.001mm),同时与医院、设计院紧密协作,确保定制零件符合临床需求。某企业的个性化人工关节生产线,已实现从患者数据采集到零件交付的周期控制在 7 天内,远超传统加工的 30 天周期。

从微米级精度控制到全流程合规,从全生命周期追溯到柔性化生产,医疗设备零件加工厂的每一个生产特点,都是医疗制造行业 “高风险、高要求、高责任” 属性的直接体现。这些特点不仅塑造了医疗加工的独特模式,更推动着医疗制造技术的持续创新。随着个性化医疗、精准医疗的发展,未来医疗零件加工将进一步向 “更高精度、更优材料、更柔生产” 方向迈进,而始终不变的,是对患者安全的坚守与对医疗质量的极致追求 —— 这既是医疗加工的初心,也是其持续发展的核心动力。