在制造业中,环境适应性是决定零件加工质量与性能的关键变量。医疗设备零件与精密机械零件因应用场景、功能需求的显著差异,对加工环境的温湿度、洁净度、抗干扰能力等提出了截然不同的要求 —— 前者需围绕 “生物安全性” 与 “临床稳定性” 构建加工环境,后者则聚焦 “精度稳定性” 与 “工况耐受性”,二者的环境适配逻辑,深刻影响着最终产品的可靠性与适用性。

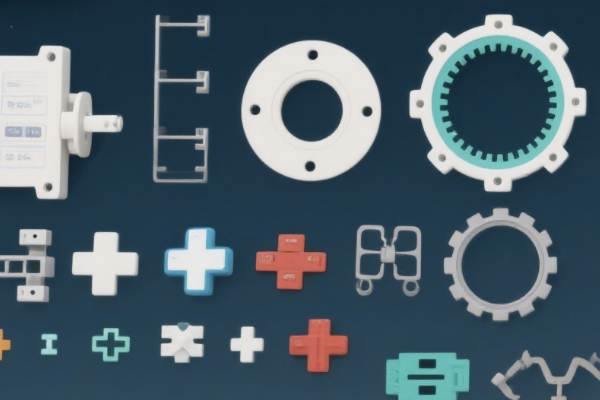

医疗设备零件的加工环境,首要核心是 “生物安全屏障”。以手术机器人的器械臂零件、植入式医疗器械的外壳为例,这类零件直接接触人体组织或体液,加工环境需达到严格的无菌标准。通常要求加工车间洁净度不低于万级,关键工序(如零件抛光、组装前清洗)需在百级洁净室完成,通过高效空气过滤器(HEPA)过滤空气中的微生物与微粒,同时采用紫外线消毒与臭氧灭菌双重保障,避免零件表面附着细菌、病毒或粉尘颗粒。温湿度控制同样严苛,温度需稳定在 22±2℃,湿度保持在 45%-60%,既防止因温度波动导致零件尺寸偏差,又避免湿度过高滋生霉菌、湿度过低产生静电吸附微粒。此外,医疗设备零件加工中需避免使用含重金属、挥发性有机化合物(VOCs)的切削液与清洗剂,多采用医用级酒精或中性清洁剂,防止化学残留对人体造成危害,这一要求远超普通精密机械零件的加工标准。

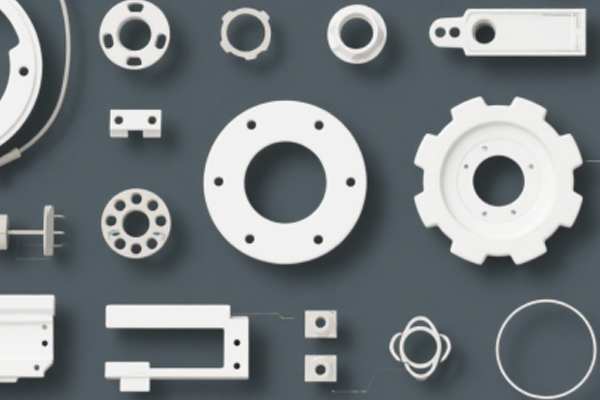

精密机械零件(如工业机器人传动齿轮、航空发动机叶片)的加工环境,则以 “精度稳定性” 为核心目标。这类零件需在工业生产、航空航天等复杂工况下长期运行,对尺寸精度与力学性能的一致性要求极高,因此加工环境的控制重点在于 “抑制外部干扰”。温度控制精度需提升至 20±0.5℃,通过恒温空调系统与地面保温层减少环境温度变化对机床导轨、零件的热胀冷缩影响 —— 例如加工直径 100mm 的精密齿轮时,温度每波动 1℃,零件直径可能产生 11 微米的偏差,足以影响齿轮传动精度。湿度控制范围相对宽松(40%-70%),主要目的是防止静电干扰,避免粉尘吸附在零件表面或刀具上影响加工精度,无需达到医疗级的无菌要求。此外,精密机械加工车间需远离振动源(如重型机床、交通干道),通过安装减震地基与防震垫减少振动对加工精度的影响;对于需要电火花加工、激光加工的零件,还需配备电磁屏蔽装置,防止外界电磁干扰导致加工参数漂移,确保零件微观结构的一致性。

两类零件加工环境要求的差异,本质是由 “应用场景风险” 与 “性能需求优先级” 决定的。医疗设备零件的加工环境控制,本质是规避 “生物感染风险” 与 “临床失效风险”—— 哪怕微米级的微粒残留,都可能引发患者术后感染;而精密机械零件的环境控制,核心是规避 “精度失效风险”,确保零件在工况下的功能稳定性。这种差异也体现在工艺适配中:医疗设备零件加工后需经过灭菌处理(如伽马射线灭菌、高温高压灭菌),因此加工环境需预留灭菌兼容性,避免零件材质在灭菌过程中变形;精密机械零件加工后则需进行防锈处理(如钝化、涂覆防锈油),加工环境需具备通风条件,防止防锈剂挥发物影响机床精度。

随着制造业向高精尖方向发展,医疗设备与精密机械零件的加工环境控制正呈现 “精准化” 与 “个性化” 趋势。医疗领域开始引入 “洁净度实时监测系统”,通过传感器动态调整过滤与消毒参数;精密机械加工则融合 “数字孪生技术”,实时模拟环境因素对零件精度的影响,提前修正加工参数。无论方向如何演变,两类零件加工环境的核心逻辑始终清晰:以应用场景需求为导向,构建适配的环境屏障,才能确保最终产品的可靠性与安全性。