医疗零件作为直接或间接作用于人体的核心部件(如手术机器人机械臂、人工关节、心脏支架、注射器组件等),其加工质量直接关系到患者生命安全与医疗效果。与普通工业零件相比,医疗零件对 “安全性” 与 “可靠性” 的要求达到极致 —— 不仅需满足严苛的尺寸精度与表面质量标准,还需规避材料污染、生物相容性风险、工艺缺陷等潜在问题。本文将从加工标准、材料管控、工艺优化、质量检测、人员管理五大核心维度,拆解医疗零件加工实现 “更安全、更靠谱” 的全流程解决方案。

一、锚定核心标准:以法规与规范构建安全底线

医疗零件加工的 “安全” 与 “靠谱”,首要前提是严格遵循全球通用的医疗法规与行业标准,确保加工全流程有法可依、有规可循。不同国家与地区的医疗法规虽存在差异,但核心要求高度一致,需重点关注三类标准:

(一)国际通用医疗法规:全球市场的 “准入门槛”

国际医疗器械监管机构论坛(IMDRF)制定的《医疗器械质量管理体系要求》(ISO 13485)是医疗零件加工的 “基础准则”,该标准从 “设计开发、采购、生产、检验、售后” 全流程规范质量管理,例如要求加工企业建立 “可追溯性系统”—— 每个医疗零件需标注唯一识别码(如激光打码的序列号),可追溯至原材料批次、加工设备、操作人员、检验记录等信息,一旦出现质量问题,能快速定位源头并召回。

针对特定类型的医疗零件,还需遵循专项标准:例如人工关节类零件需符合 ISO 7206-1(金属人工髋关节要求),要求零件表面粗糙度 Ra≤0.1μm,避免因表面粗糙导致人体组织磨损;手术器械零件需符合 ISO 8442-1(手术器械通用要求),规定零件硬度需控制在 HRC 45-55 之间,确保手术中不易变形;植入类零件(如心脏支架)需符合 ISO 10993(医疗器械生物学评价),通过细胞毒性、致敏性、遗传毒性等 11 项生物学测试,证明材料对人体无危害。

(二)国内强制标准:本土化合规的 “刚性要求”

在国内市场,医疗零件加工需严格遵守《医疗器械监督管理条例》(国务院令第 739 号)与《医疗器械生产质量管理规范》(国家药监局 2023 年第 14 号公告),核心要求包括:

生产环境管控:加工车间需划分 “洁净区”(如植入类零件加工区)与 “一般区”,洁净区需达到 ISO 14644-1 规定的 Class 8 级(每立方米空气中≥0.5μm 的微粒数≤3520000 个),且温度控制在 20-24℃、湿度 45%-65%,避免环境中的粉尘、微生物污染零件;

工艺文件固化:每个零件的加工流程需制定 “作业指导书(SOP)”,明确切削参数、刀具类型、检测频率等细节,且 SOP 需经过药监局备案,不得随意修改;

不良事件上报:若加工的零件在临床使用中出现不良事件(如人工关节松动、手术器械断裂),企业需在 24 小时内向当地药监局上报,并启动召回程序。

(三)企业内部标准:超越法规的 “品质升级”

领先的医疗零件加工企业会制定 “高于法规要求的内部标准”,进一步提升安全性与可靠性。例如:

在精度标准上,将 ISO 标准要求的 “±0.01mm 公差” 收紧至 “±0.005mm”,确保零件装配后无间隙,避免手术中出现位移;

在材料验收上,除了验证供应商提供的材质证明(COC),还会额外进行 “第三方检测”(如通过光谱分析验证金属成分、通过气相色谱检测塑料中的有害物质);

在工艺验证上,新零件加工前需进行 “3 批小批量试生产”,每批试生产的零件需 100% 检测,且通过率需达到 100%,才能启动批量生产。

以法规与标准为 “底线”,是医疗零件加工避免 “安全隐患” 的第一步,也是确保加工过程 “靠谱” 的基础框架。

二、严控材料源头:从 “选材” 到 “存储” 的全链条安全管控

医疗零件的材料安全性是 “第一道防线”—— 若材料本身存在生物相容性差、杂质超标、力学性能不达标等问题,即使后续加工精度再高,也无法保障使用安全。需从 “选材、验收、存储” 三个环节实现材料全链条管控:

(一)科学选材:优先选择 “医疗级认证材料”

医疗零件选材需遵循 “生物相容性优先、力学性能匹配、加工性能适配” 三大原则,且优先选择经过医疗认证的材料:

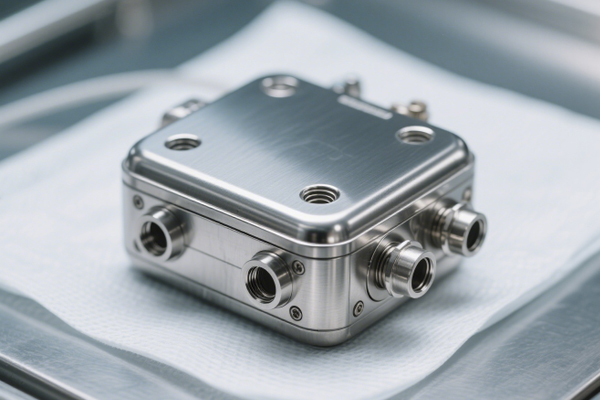

金属材料:人工关节、手术器械多采用 “医疗级钛合金(如 Ti-6Al-4V ELI)”“医用不锈钢(如 316L)”,这类材料通过 ISO 10993-1 测试,无细胞毒性,且耐腐蚀(可耐受人体体液侵蚀)、强度高(Ti-6Al-4V 的抗拉强度可达 860MPa,满足植入后承重需求);

高分子材料:注射器、输液器组件多采用 “医用级聚丙烯(PP)”“医用级聚碳酸酯(PC)”,需符合 USP Class VI(美国药典第六类塑料标准),确保材料中无塑化剂(如邻苯二甲酸酯)析出,避免危害人体内分泌系统;

陶瓷材料:人工牙根、关节假体表面涂层多采用 “医用氧化锆陶瓷(ZrO₂)”,其生物相容性接近人体骨骼,且硬度高(HV 1200)、耐磨性强(磨损率仅为钛合金的 1/10),可延长零件使用寿命。

需避免使用 “工业级材料替代医疗级材料”—— 例如工业级不锈钢含硫量较高(≤0.03%),而医用 316L 不锈钢含硫量需≤0.01%,工业级材料中的硫元素可能在人体体液中析出,引发组织炎症。

(二)严格验收:多维度检测杜绝 “不合格材料入库”

材料到货后,需通过 “外观检验、理化性能检测、生物相容性验证” 三重验收,杜绝不合格材料流入加工环节:

外观检验:检查材料表面是否有划痕、裂纹、锈蚀等缺陷(如医用钛合金棒材表面需无肉眼可见缺陷,划痕深度≤0.02mm);

理化性能检测:通过 “光谱分析仪” 检测金属材料成分(如 Ti-6Al-4V 需确保铝含量 5.5%-6.5%、钒含量 3.5%-4.5%),通过 “拉伸试验机” 测试力学性能(如医用 PP 的拉伸强度需≥30MPa),通过 “硬度计” 检测硬度(如 316L 不锈钢的硬度需≤HV 200);

生物相容性验证:对于植入类零件的材料,需每批次抽取样品送至第三方检测机构,进行 “细胞毒性测试”(提取物对细胞的存活率需≥90%)与 “溶血测试”(溶血率需≤5%),只有检测合格的材料才能入库。

(三)规范存储:避免材料 “二次污染” 与性能退化

医疗材料的存储环境需严格控制,避免因存储不当导致污染或性能变化:

金属材料:存储在 “干燥、防锈仓库”,温度 15-25℃、相对湿度≤50%,金属棒材、板材需用防锈纸包裹,且与地面、墙面保持 10cm 以上距离,防止受潮生锈;

高分子材料:存储在 “避光、通风仓库”,避免阳光直射(防止材料老化),且需与有机溶剂(如酒精、丙酮)隔离,防止化学污染;

无菌材料:已灭菌的零件(如注射器组件)需存储在 “无菌包装袋” 中,存储环境需达到 Class 7 级洁净度,且需记录存储时间(一般无菌有效期为 2-3 年),过期需重新灭菌。

同时,材料出库需遵循 “先进先出” 原则,每个批次的材料需记录 “出库日期、使用零件编号”,确保可追溯。

三、优化加工工艺:以 “低风险、高稳定” 保障零件品质

医疗零件的加工工艺需兼顾 “精度达标” 与 “风险可控”—— 既要满足微米级甚至亚微米级的精度要求,又要避免因工艺不当导致的材料损伤、污染风险。需从 “工艺设计、设备选型、过程管控” 三个环节优化:

(一)工艺设计:规避 “高风险加工环节”

工艺设计需优先选择 “稳定性高、污染风险低” 的加工方式,避免采用可能损伤材料或引入污染的工艺:

切削加工:对于钛合金、不锈钢等金属零件,优先采用 “高速精密切削”(切削速度 100-200m/min,进给量 0.01-0.03mm/r),避免低速切削导致的 “材料粘刀”(粘刀会造成表面粗糙度超标,且可能引入刀具碎屑污染);同时,切削液需选择 “医用级切削液”(如含极压剂的植物油基切削液),避免传统矿物油切削液中的有害物质(如重金属、甲醛)附着在零件表面;

表面处理:人工关节、心脏支架等零件需进行 “表面抛光”,优先采用 “电解抛光”(通过电解作用去除表面毛刺,表面粗糙度可降至 Ra 0.05μm),避免 “机械抛光” 可能造成的表面微裂纹(微裂纹会成为细菌滋生的温床,引发感染);对于植入类零件,还需进行 “钝化处理”(如 316L 不锈钢用硝酸溶液钝化),在表面形成致密氧化膜,增强耐腐蚀性;

无菌处理:加工完成的零件需进行 “灭菌处理”,根据零件材质选择合适的灭菌方式 —— 金属零件可采用 “高温高压灭菌”(121℃、0.1MPa 蒸汽灭菌 20 分钟),高分子零件可采用 “环氧乙烷灭菌”(温度 37-55℃、环氧乙烷浓度 600-800mg/L),避免灭菌方式不当导致零件变形(如高温会使 PC 材料软化)。

(二)设备选型:优先 “医疗级专用加工设备”

医疗零件加工设备需满足 “高精度、高稳定、低污染” 三大要求,避免使用普通工业设备:

加工设备:核心设备需选择 “医疗级精密数控机床”(如五轴联动超精密铣床,定位精度 ±0.001mm,重复定位精度 ±0.0005mm),设备需配备 “油雾收集系统”(收集切削过程中产生的油雾,避免油雾中的有害物质污染零件);对于微型医疗零件(如牙科种植体,直径 3-5mm),需采用 “微纳加工设备”(如聚焦离子束加工机),确保微小特征(如螺纹、凹槽)的加工精度;

清洁设备:零件加工后需进行 “精密清洗”,选择 “医用级超声波清洗机”(频率 40-80kHz,功率 500-1000W),清洗液需用 “去离子水 + 医用清洗剂”(清洗剂需符合 FDA 认证,无残留),清洗后需用 “压缩空气吹干”(压缩空气需经过 0.1μm 过滤器过滤,避免引入粉尘);

检测设备:配备 “医疗级检测设备”,如 “三坐标测量机”(测量精度 ±0.5μm,用于尺寸检测)、“原子力显微镜”(分辨率 0.1nm,用于表面粗糙度与微观缺陷检测)、“X 光探伤仪”(用于检测零件内部裂纹,如人工关节内部不允许存在直径≥0.1mm 的气孔)。

(三)过程管控:实时监控避免 “工艺偏离”

加工过程需通过 “传感器实时监控 + 人工巡检”,确保工艺参数不偏离预设范围:

实时监控:在加工设备上安装 “力传感器”(监测切削力,若切削力突然增大 5% 以上,立即停机检查是否存在刀具磨损或材料异常)、“温度传感器”(监测切削区域温度,钛合金切削温度需控制在 300℃以下,避免高温导致材料氧化)、“视觉传感器”(实时拍摄零件加工表面,通过 AI 算法识别表面缺陷,如划痕、毛刺);

人工巡检:每加工 10 件零件,需抽取 1 件进行 “全尺寸检测”,记录检测数据(如尺寸、粗糙度、硬度),若出现 1 件不合格,需立即停机排查原因(如刀具磨损、设备精度漂移),并对前 10 件零件进行 100% 复检;

工艺变更管控:若需调整加工工艺(如更换刀具类型、修改切削参数),需提交 “工艺变更申请”,经过 “技术部门评审、小批量试生产验证、质量部门确认” 三个环节,验证无问题后才能正式实施,避免随意变更工艺导致质量波动。

四、强化质量检测:从 “抽样” 到 “全检” 的零死角验证

医疗零件的质量检测需遵循 “从严、从细、从全” 原则,不仅要检测 “尺寸精度”,还要验证 “材料安全性、力学可靠性、无菌性”,确保每个零件都符合安全标准:

(一)全尺寸检测:杜绝 “精度不达标” 零件流出

每个医疗零件需 100% 进行全尺寸检测,重点关注 “关键特征尺寸”:

人工关节:检测股骨头的圆度(误差需≤0.005mm)、髋臼的壁厚均匀性(偏差需≤0.01mm),避免因尺寸偏差导致关节活动卡顿;

手术机器人机械臂:检测关节轴的同轴度(误差需≤0.003mm)、臂长尺寸(偏差需≤0.005mm),确保机械臂定位精度达标;

心脏支架:检测支架的扩张直径(扩张后直径偏差需≤0.1mm)、支架丝的厚度(偏差需≤0.005mm),避免扩张后尺寸不符导致血管堵塞。

检测需使用 “校准合格的设备”—— 每台检测设备需每年送第三方机构校准(如三坐标测量机需校准定位精度、重复定位精度),校准不合格的设备不得使用;检测数据需实时上传至 “质量管理系统(QMS)”,生成检测报告,报告需保存至少 5 年(符合 ISO 13485 要求)。

(二)材料安全性验证:确保 “无有害物质” 与 “生物相容”

除了原材料验收环节的检测,加工完成后还需对零件进行 “材料安全性复检”:

有害物质检测:通过 “电感耦合等离子体质谱仪(ICP-MS)” 检测金属零件中的重金属含量(如铅、汞、镉,含量需≤10μg/kg),通过 “高效液相色谱仪(HPLC)” 检测高分子零件中的添加剂含量(如塑化剂,含量需≤0.1%);

生物相容性抽检:每批次零件抽取 3-5 件,送至第三方机构进行 “皮肤致敏性测试”(将零件提取物涂抹在动物皮肤上,观察是否出现红肿)与 “长期植入测试”(将零件植入动物体内 6 个月,观察组织是否出现炎症、坏死),只有抽检合格的批次才能出厂。

(三)力学可靠性测试:模拟 “临床使用场景” 验证寿命

医疗零件需通过 “模拟临床使用场景” 的力学测试,验证其长期使用的可靠性:

疲劳测试:人工关节需进行 “髋关节疲劳测试”(模拟人体行走,加载频率 1Hz,循环次数 1000 万次),测试后零件不得出现裂纹、变形;

强度测试:手术器械需进行 “扭矩测试”(如手术钳需承受 2N・m 的扭矩,不得断裂)、“拉伸测试”(如缝合针需承受 5N 的拉力,不得弯曲);

耐老化测试:高分子零件需进行 “加速老化测试”(在 70℃、95% 湿度环境下放置 1000 小时),测试后零件的力学性能(如拉伸强度、弹性模量)下降幅度需≤10%。

测试不合格的零件需 “隔离存放、标识清晰”,并启动 “不合格品处理流程”—— 分析不合格原因,制定纠正措施(如调整加工工艺、更换材料),纠正措施验证合格后才能重新生产。

五、规范人员管理:以 “专业能力” 与 “责任意识” 保障加工安全

医疗零件加工的每个环节都依赖人员操作,人员的 “专业能力” 与 “责任意识” 直接影响加工安全与可靠性,需从 “培训、资质、考核” 三个方面管理:

系统培训:确保人员 “懂标准、会操作、知风险”

所有参与医疗零件加工的人员(包括操作人员、检验人员、技术人员)需接受 “系统培训”:

法规与标准培训:培训 ISO 13485、《医疗器械监督管理条例》等法规,以及企业内部的质量管理制度,确保人员知晓 “违规操作的后果”(如使用不合格材料可能导致患者伤亡,企业面临罚款、吊销执照);

技能培训:操作人员需培训 “精密设备操作”(如五轴数控机床的编程、调试)、“工艺参数控制”(如切削速度、进给量的调整);检验人员需培训 “检测设备使用”(如三坐标测量机的操作、数据处理)、“缺陷识别”(如表面划痕、内部气孔的判断);