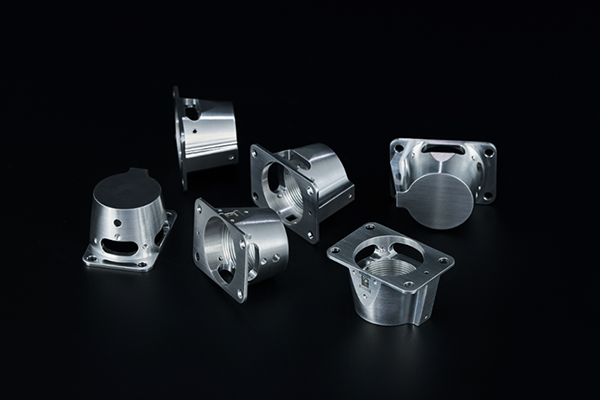

在医疗设备制造的产业链中,CNC(计算机数控)加工技术以其超高精度、稳定一致性和柔性生产能力,成为医疗零件制造的核心支撑。从植入人体的人工关节、骨科螺钉,到诊断设备中的CT探测器组件、超声探头核心部件,每一个医疗零件的加工质量都直接关系到患者的生命健康。医疗零件CNC加工早已超越普通制造业的“标准范畴”,形成了一套以“微米级精度、零缺陷标准、生物相容性保障”为核心的特殊制造体系,在精度革命与质量坚守中守护生命防线。

精度是医疗零件CNC加工的生命线,其要求之严苛远超普通工业领域。以用于微创手术的腹腔镜器械为例,其内部传动齿轮的齿距误差需控制在0.005毫米以内,相当于头发丝直径的1/16;人工关节的关节面粗糙度需达到Ra0.02微米,才能确保植入人体后与骨骼的完美贴合,减少磨损引发的排异反应。为实现这一精度,CNC加工中心需配备高精度直线导轨和滚珠丝杠,配合光栅尺闭环检测系统,实时修正加工过程中的微小误差,将定位精度稳定在0.001毫米级别。同时,加工前的CAD/CAM建模需经过三次以上的仿真验证,通过计算机模拟切削路径,避免刀具干涉导致的精度偏差,确保每一个零件的尺寸都精准匹配设计要求。

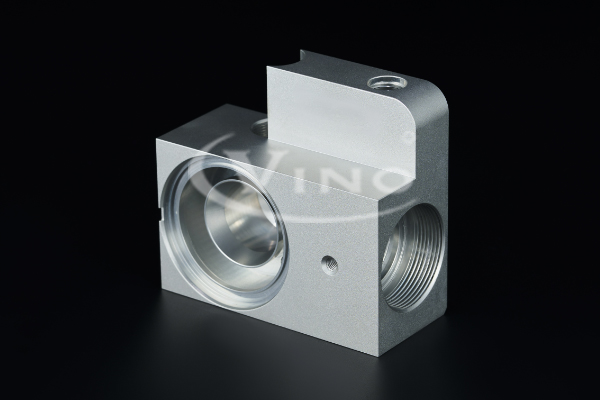

材料适配性是医疗零件CNC加工的另一重考验。医疗零件所使用的材料既要满足机械性能要求,又必须具备优异的生物相容性和耐腐蚀性。钛合金因重量轻、强度高且与人体组织亲和性好,成为人工关节、骨板等植入性零件的首选材料,但钛合金导热性差、加工硬化严重,容易导致刀具磨损和加工变形。为此,CNC加工需采用专用硬质合金刀具,配合低温油雾冷却系统,控制切削温度在300℃以下;同时优化切削参数,采用“低转速、大进给”的加工策略,减少材料变形,保证零件的力学性能不受加工过程影响。对于不锈钢材质的手术器械,则需通过CNC车铣复合加工实现复杂结构的一体化成型,避免焊接环节可能产生的晶间腐蚀风险。

质量管控体系是医疗零件CNC加工的核心保障,贯穿从原材料入厂到成品出厂的全流程。原材料阶段,需对钛合金、不锈钢等坯料进行光谱分析和力学性能检测,确保材料成分符合医用标准;加工过程中,采用在线测量技术,通过接触式测头实时检测零件关键尺寸,数据自动上传至MES系统,一旦出现超差立即触发停机报警。成品检测环节,除了常规的三坐标测量仪检测外,还需进行无损探伤检测,排查内部微小裂纹;植入性零件更要经过电化学抛光和钝化处理,提高表面光洁度和耐腐蚀性,最后通过无菌包装确保符合医疗使用要求。这种“全流程可追溯、关键节点零容忍”的质量管控模式,让每一个零件都拥有唯一的身份编码,从原材料批次到加工设备、操作人员信息均可随时追溯。

随着医疗技术的发展,CNC加工正朝着更精密、更高效、更智能的方向升级。五轴联动CNC加工中心的普及,实现了复杂医疗零件的一次性成型,如脑血管支架的网状结构加工精度已突破0.003毫米;AI技术的融入则让加工过程更加智能,通过算法分析历史加工数据,自动优化切削参数,提高加工效率的同时降低废品率。针对个性化医疗需求,CNC加工与3D扫描技术相结合,可根据患者骨骼数据快速定制人工关节,实现“量体裁衣”的精准医疗。

医疗零件CNC加工的每一个微米的精度把控,每一次严格的质量检测,都是对生命的敬畏与守护。它不仅是制造技术的体现,更是医疗责任的承载。在这场“精雕细琢”的征程中,技术的创新与质量的坚守相辅相成,既推动着医疗设备的升级迭代,也为患者带来更安全、更可靠的医疗保障。未来,随着CNC加工技术与医疗领域的深度融合,必将诞生更多高精度、个性化的医疗零件,为精准医疗的发展注入源源不断的动力。