医疗器械作为直接关乎人体健康与生命安全的特殊产品,其零部件的加工精度、材质纯度与性能稳定性有着严苛标准 —— 从植入人体的人工关节(尺寸公差需控制在 ±0.005mm),到诊断设备的核心传感器部件(型面粗糙度需达 Ra≤0.2μm),任何微小偏差都可能导致设备故障、诊断失误甚至危及患者生命。精密 CNC 加工作为医疗器械零部件制造的核心技术,对厂家的综合能力提出了远超普通机械加工的要求。本文将从资质认证、技术实力、质量管控、合规生产四大维度,解析医疗器械零部件精密 CNC 加工厂家需满足的核心条件,为行业选择合作伙伴提供关键参考。

一、严苛的资质认证:合规生产的 “准入门槛”

医疗器械零部件加工涉及医疗安全,厂家必须具备权威机构认证的资质体系,这是开展生产的前提。首先,需通过医疗器械质量管理体系认证,即 ISO 13485 认证 —— 该标准针对医疗器械行业特殊要求制定,覆盖设计开发、生产制造、售后服务全流程,要求厂家建立可追溯的质量管控体系(如零部件生产批号与原材料批次一一对应),并定期接受第三方审核。例如,在人工血管支架零部件加工中,厂家需按 ISO 13485 要求,记录每台 CNC 设备的加工参数、操作人员信息及检测数据,确保产品全生命周期可追溯。

其次,需取得对应产品的生产许可与注册相关资质。根据《医疗器械监督管理条例》,若加工的零部件属于第二类或第三类医疗器械核心部件(如心脏起搏器的电极接头、手术机器人的传动齿轮),厂家需向监管部门申请《医疗器械生产许可证》,并配合整机厂商完成零部件的注册检验与临床验证。此外,针对植入类零部件(如钛合金人工骨),厂家还需通过生物相容性认证(如 ISO 10993 标准),确保加工过程中无有害物质析出(如重金属离子含量≤0.1μg/cm²),避免引发人体排异反应。

最后,需满足洁净生产环境认证。医疗器械零部件(尤其是植入类、无菌类)加工需在特定洁净等级的车间进行,如 Class 8(十万级)或 Class 7(万级)洁净车间 —— 车间需配备高效空气过滤器(HEPA)、温湿度控制系统(温度 22±2℃,湿度 45±5%),并定期进行尘埃粒子、微生物检测(如 Class 8 车间每立方米尘埃粒子数≤352 万个,微生物数≤29 个)。同时,操作人员需穿戴无菌工作服、手套与口罩,避免人体毛发、皮屑污染零部件。

二、顶尖的技术实力:高精度加工的 “核心支撑”

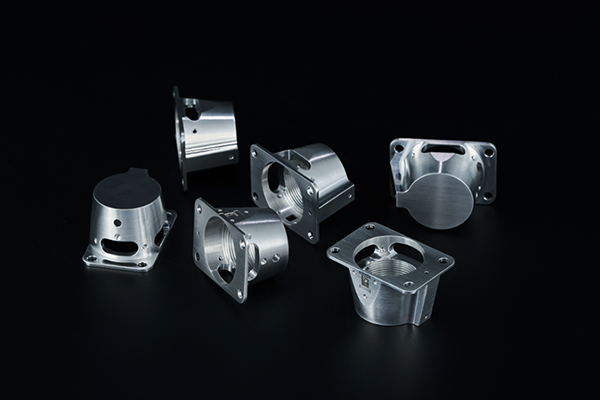

医疗器械零部件的精密特性,要求厂家具备领先的 CNC 加工技术与设备配置,确保实现微米级甚至纳米级的加工精度。在设备配置方面,需配备高端精密 CNC 机床,如五轴联动加工中心(定位精度≤0.001mm,重复定位精度≤0.0005mm)、超精密车铣复合机床(主轴转速≥20000rpm,可加工最小孔径≤0.1mm),且机床需具备实时误差补偿功能(如热误差补偿、几何误差补偿),避免加工过程中因温度变化、机床磨损导致精度偏差。例如,加工糖尿病血糖仪的试纸卡槽部件(厚度仅 0.1mm,公差 ±0.002mm),需采用配备纳米级线性导轨的 CNC 机床,配合高频响应伺服系统(响应时间≤0.001s),确保切削过程稳定。

在工艺技术方面,需掌握复杂零部件的加工工艺,如薄壁件加工(最小壁厚≤0.5mm)、微结构加工(如表面微沟槽、微孔阵列)、难加工材料处理(如钛合金、PEEK、陶瓷)。以钛合金手术器械零部件加工为例,厂家需优化切削参数(切削速度 80-120m/min,进给量 0.05-0.1mm/r),采用专用硬质合金刀具(如超细晶粒 WC-Co 刀具),并配合高压冷却系统(冷却压力≥70bar),减少钛合金加工时的粘刀现象与加工硬化,确保零部件表面粗糙度达标(Ra≤0.4μm)。此外,针对复杂曲面零部件(如人工关节的股骨头),需具备 CAD/CAM 一体化技术能力,通过三维建模软件(如 UG、SolidWorks)设计加工路径,配合仿真软件(如 VERICUT)验证程序合理性,避免试切过程中损坏工件。

在人员技术方面,需拥有专业的技术团队 ——CNC 操作人员需具备 5 年以上精密加工经验,熟悉医疗器械零部件的加工标准;工艺工程师需掌握材料学、力学知识,能根据零部件特性优化加工方案;设备维护人员需具备高端机床维修资质,定期对设备进行精度校准(如使用激光干涉仪每季度校准一次机床定位精度),确保设备长期处于最佳状态。同时,厂家需建立技术培训体系,定期组织员工学习最新的 CNC 加工技术与医疗器械法规,提升团队专业水平。

三、全流程质量管控:产品安全的 “关键保障”

医疗器械零部件的质量直接决定患者安全,厂家需建立覆盖 “原材料 - 加工 - 检测 - 出厂” 全流程的质量管控体系,杜绝不合格产品流入市场。在原材料管控环节,需选择符合医疗标准的原材料,如医用级钛合金(Ti-6Al-4V ELI,杂质元素含量≤0.1%)、医用不锈钢(316L,镍释放量≤0.1μg/cm²/ 周),且原材料需附带供应商提供的材质证明(如 MSDS 报告、光谱分析报告),厂家需对每批次原材料进行抽样检测(如通过直读光谱仪检测元素成分,通过硬度计检测材料硬度),确保材质达标。

在加工过程管控环节,需实施在线检测与过程监控 —— 在 CNC 机床上安装在位测量系统(如探头测量,精度≤0.0005mm),加工过程中实时检测零部件尺寸,若超出公差范围(如设定公差 ±0.003mm,检测偏差超过 ±0.001mm 时),机床自动暂停并报警;同时,通过 MES 生产执行系统记录加工数据(如加工时间、参数、操作人员),实现加工过程的可视化与可追溯。例如,加工心脏支架的支撑筋部件(宽度 0.15mm,公差 ±0.003mm),需每加工 10 件进行一次尺寸检测,确保批量生产的一致性。

在成品检测环节,需配备高精度检测设备,如三坐标测量机(测量精度≤0.0008mm)、光学轮廓仪(分辨率≤0.1nm)、金相显微镜(放大倍数≥1000 倍),对零部件的尺寸、形位公差、表面质量、内部缺陷进行全面检测。针对植入类零部件,还需进行额外检测,如疲劳强度测试(模拟人体使用环境进行百万次循环加载)、耐腐蚀测试(盐雾测试≥96 小时)、生物相容性测试(细胞毒性、致敏性检测),确保零部件在人体使用过程中安全可靠。

四、严格的合规生产:行业监管的 “基本要求”

医疗器械行业受监管严格,厂家需遵守国家与国际的法规标准,确保生产过程合规,避免法律风险。在文档管理方面,需建立完整的技术文档与质量记录,包括零部件设计图纸(需标注医疗标准代号,如 GB/T 19001-2016、YY/T 0287-2017)、加工工艺文件(含参数、刀具、流程)、检测报告(每批次产品需附带检测数据)、不合格品处理记录(需说明不合格原因、处理措施与预防方案),且文档需保存至少 5 年(植入类产品需保存至产品报废后 5 年),便于监管部门核查。

在变更控制方面,若涉及加工工艺、原材料、设备的变更(如更换 CNC 机床型号、调整切削参数),需进行变更风险评估,验证变更对产品质量的影响(如小批量试生产后检测零部件精度),并向监管部门与客户提交变更申请,获得批准后方可实施,避免未经评估的变更导致产品质量波动。

在召回与追溯方面,需建立产品追溯体系,通过唯一识别码(如二维码、条形码)关联零部件的生产信息(原材料批次、加工设备、检测人员),若出现质量问题,能在 48 小时内追溯到所有相关产品,并启动召回程序,同时分析问题原因,制定纠正措施,防止类似问题再次发生。

医疗器械零部件精密 CNC 加工对厂家的要求,是 “合规” 与 “精度” 的双重叠加,既需满足严苛的法规标准,又需具备顶尖的加工能力。只有同时达到资质、技术、质量、合规四大维度的要求,厂家才能生产出符合医疗安全标准的零部件,为医疗器械的性能与可靠性提供保障。未来,随着医疗器械向微创化、智能化发展,对加工精度与合规要求将进一步提升,厂家需持续投入技术研发与体系建设,推动行业高质量发展。