医疗设备零件是保障诊疗精度与患者安全的核心载体,小到微创手术器械的钛合金钳头,大到 CT 机的铝合金机架,其加工质量直接影响医疗设备的性能稳定性与临床应用效果。不同于普通机械零件,医疗设备零件需满足 “高精度、高洁净、高生物相容性” 的三重要求,加工过程中面临复杂型面加工、材料难切削、无菌性能保障等多重挑战。本文从技术难点、工艺创新、材料应用、质量管控四个维度,系统解析医疗设备零件加工的核心要点,为医疗制造企业提供技术参考。

一、技术难点:医疗设备零件加工的特殊性挑战

医疗设备零件的多样性与应用场景的严苛性,使其加工过程面临独特难点,需突破精度、性能与安全性的多重制约。

(一)高精度与复杂型面的加工矛盾

微创手术器械(如腹腔镜剪刀、神经外科镊子)的零件尺寸微小(最小公差达 ±0.005mm),且型面复杂(如钳头的弧形咬合面、导管的微小侧孔),传统加工技术难以兼顾精度与效率。例如,某神经外科微电极针的直径仅 0.1mm,需在针尖加工 0.02mm 的侧孔,采用普通钻削易导致孔位偏差超 0.01mm,无法满足电极信号传输要求;此外,CT 机探测器支架的型面为不规则曲面,需保证表面粗糙度 Ra≤0.4μm,否则会影响射线穿透精度,传统铣削技术易因刀具振动导致表面出现波纹。

(二)材料生物相容性与加工性能的平衡

医疗设备零件需与人体组织直接或间接接触,材料需具备优异的生物相容性(无毒性、无致敏性),但这类材料往往加工难度大。例如,纯钛及钛合金(Ti-6Al-4V ELI)是植入式零件(如人工关节、牙种植体)的主流材料,但其化学活性强,加工时易与刀具粘连形成积屑瘤,导致零件表面粗糙度超标;医用不锈钢(316L)虽耐腐蚀性好,但加工硬化严重,切削过程中表层硬度可提升 30%,后续精加工易出现崩刃,影响零件配合精度。

(三)无菌性能与表面处理的技术瓶颈

部分医疗设备零件(如手术器械、输液器接头)需具备可重复灭菌特性(耐受 134℃高温高压蒸汽灭菌),表面处理需兼顾耐磨性与无菌性。传统电镀工艺虽能提升耐磨性,但镀层中的镍离子可能析出,存在致敏风险;而抛光处理若控制不当,易在零件微小缝隙(如器械关节处)形成细菌滋生死角,不符合医疗无菌标准(需达到 ISO 10993 生物相容性要求)。

二、工艺创新:突破医疗零件加工技术瓶颈

针对医疗设备零件的加工难点,行业通过工艺革新实现精度、性能与安全性的协同提升,核心创新方向集中在超精密加工、绿色表面处理与智能化制造三大领域。

(一)超精密加工技术:攻克微小复杂零件加工难题

激光微加工:采用飞秒激光技术加工微小零件(如微导管侧孔、传感器芯片),其脉冲宽度仅 10⁻¹⁵秒,热影响区<5μm,可实现直径 0.01mm 的微孔加工,孔位偏差控制在 ±0.002mm 以内。例如,某企业采用飞秒激光加工胰岛素笔针头的侧孔,加工效率较传统钻削提升 5 倍,且孔壁光滑无毛刺,避免药液残留;

五轴联动铣削:针对复杂型面零件(如 MRI 设备的线圈支架),采用五轴联动铣削技术,配合超细晶粒硬质合金刀具(晶粒尺寸≤0.3μm),可实现曲面轮廓度公差≤±0.005mm,表面粗糙度 Ra≤0.2μm。某案例中,采用五轴铣削加工人工关节髋臼杯,其球面精度达 IT5 级,满足人体关节的运动适配需求。

(二)绿色表面处理工艺:兼顾生物相容性与无菌性

等离子体电解氧化(PEO):在钛合金零件表面形成厚度 5-20μm 的氧化陶瓷膜,膜层与基体结合力强(附着力≥50MPa),且无重金属析出风险,符合 ISO 10993-5 细胞毒性标准。例如,某植入式心脏起搏器外壳采用 PEO 处理后,耐腐蚀性提升 10 倍,可耐受长期体液浸泡;

超精抛光技术:结合机械抛光与化学抛光,采用纳米级抛光液(如二氧化硅溶胶),通过超声振动辅助抛光,可将零件表面粗糙度降至 Ra≤0.02μm,且能清理微小缝隙内的杂质,达到医疗无菌要求(细菌残留量<10CFU / 件)。

(三)智能化制造:提升加工稳定性与一致性

引入工业互联网与视觉检测技术,构建医疗零件加工的智能化生产线:通过数控机床与 MES 系统联动,实时监控切削参数(如转速、进给量),避免人为操作误差;采用机器视觉检测(分辨率达 0.001mm),对零件尺寸、表面缺陷进行 100% 在线检测,检测效率较人工提升 20 倍,且误判率<0.1%。例如,某手术器械生产线通过智能化改造,零件合格率从 95% 提升至 99.8%,满足医疗设备的高可靠性要求。

三、材料应用:适配医疗场景的专用材料选择

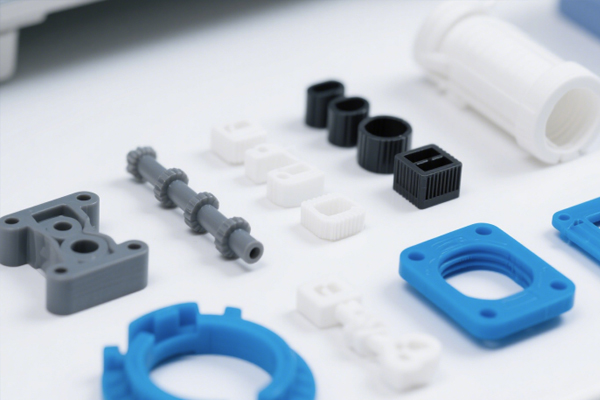

医疗设备零件的材料选择需兼顾生物相容性、力学性能与加工特性,不同应用场景对应差异化的材料方案:

植入式零件:优先选择纯钛、钛合金(Ti-6Al-4V ELI)及钴铬钼合金,这类材料弹性模量接近人体骨骼(钛合金弹性模量约 110GPa),可减少植入后与人体组织的应力不匹配问题;例如,人工关节柄采用 Ti-6Al-4V ELI 制造,通过热等静压工艺(HIP)消除内部缺陷,疲劳寿命达 10⁷次以上,满足长期植入需求;

手术器械零件:多采用医用不锈钢(316L)与高分子材料(如 PEEK),316L 不锈钢通过固溶处理(1050℃淬火)提升硬度(HB≥180),满足器械的耐磨需求;而 PEEK 材料轻量化(密度 1.3g/cm³)、耐灭菌性强,适用于一次性手术器械(如活检钳),可降低交叉感染风险;

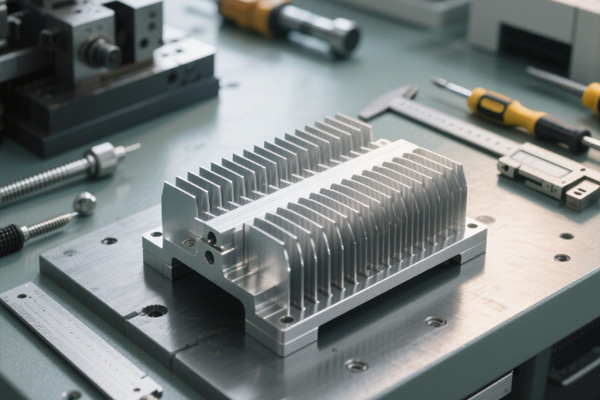

诊断设备零件:如 CT 机、X 光机的结构件,采用铝合金(6061-T6)与碳纤维复合材料,铝合金通过时效处理提升强度(抗拉强度≥310MPa),且密度低(2.7g/cm³),可减轻设备重量;碳纤维复合材料则具备优异的射线穿透性,用于制造探测器支架,可减少射线衰减,提升诊断精度。

四、质量管控:构建医疗零件全流程保障体系

医疗设备零件的质量管控需覆盖 “原材料 - 加工 - 成品” 全生命周期,遵循严格的医疗行业标准(如 ISO 13485 医疗器械质量管理体系),核心管控环节包括:

原材料溯源:要求供应商提供材料材质证明(如炉号、化学成分分析报告),并通过光谱分析(如直读光谱仪)验证材料成分,确保无有害杂质(如 316L 不锈钢中镍含量需控制在 10%-14%);

过程参数监控:对关键加工工序(如激光打孔、热处理)设置参数阈值,实时采集数据(如激光功率、加热温度),一旦超出范围立即停机,避免批量不合格品产生;

成品检测:除尺寸与表面质量检测外,需进行专项性能测试 —— 植入式零件需通过疲劳试验(如人工关节的髋关节模拟器测试)、细胞毒性试验;手术器械需通过灭菌循环测试(100 次高温高压灭菌后,性能无衰减);诊断设备零件需通过射线穿透性测试,确保符合设备性能要求。

医疗设备零件加工是 “精度、性能与安全” 的有机统一,需通过技术难点的精准突破、工艺创新的持续迭代、材料应用的科学适配与质量管控的全流程覆盖,实现医疗制造的高质量发展。随着微创诊疗、人工智能诊断等技术的普及,未来医疗零件将向 “更微小、更复杂、更智能” 方向发展,这要求行业进一步推动超精密加工与生物材料的深度融合,构建更严苛的质量管控体系,为医疗设备性能提升与患者安全保障奠定核心基础。