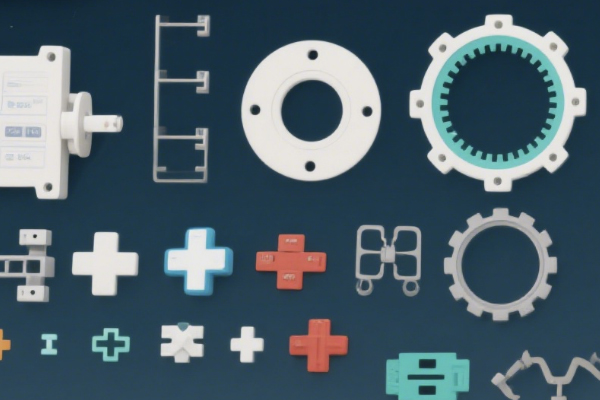

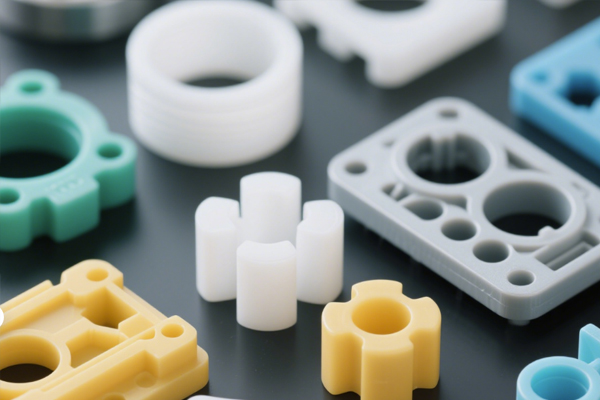

在医疗设备制造领域,聚醚醚酮(PEEK)凭借优异的生物相容性、耐高温性(长期使用温度可达 260℃)、耐化学腐蚀性及与人体骨骼接近的弹性模量,成为人工关节、手术器械配件、医疗导管等核心部件的首选材料。然而,PEEK 属于半结晶性高分子材料,熔体粘度高、成型窗口窄,在注塑成型过程中易出现填充不足、缩痕、翘曲变形等缺陷,直接影响配件的精度与生物安全性。据行业统计,未优化工艺下 PEEK 配件的注塑废品率可达 20%-30%。因此,针对 PEEK 材料特性优化注塑成型工艺参数,并建立完善的缺陷防治体系,是保障医用 PEEK 配件质量稳定的关键。

一、医用 PEEK 配件注塑成型工艺参数的精准优化

PEEK 注塑成型需围绕温度、压力、时间三大核心参数进行协同调控,结合配件的结构特点(如薄壁、复杂型腔)与精度要求(通常需达到 ±0.01mm),实现 “低缺陷、高精度” 成型。

(一)温度参数:控制结晶度与熔体流动性的核心

温度参数包括料筒温度、喷嘴温度与模具温度,直接影响 PEEK 的熔融质量与结晶行为。料筒温度需采用 “梯度升温” 模式,从进料段到喷嘴逐步升高:进料段温度控制在 300-320℃,避免原料过早熔融导致架桥;压缩段与均化段温度提升至 360-390℃,确保 PEEK 完全熔融且熔体粘度均匀(PEEK 熔体粘度对温度敏感,温度每升高 10℃,粘度可降低 15%-20%);喷嘴温度需略高于均化段温度(380-400℃),防止熔体在喷嘴处冷却凝固形成 “冷料斑”。模具温度的设定需兼顾配件结晶度与成型效率,对于人工关节臼杯等承重配件,需将模具温度控制在 160-180℃,通过缓慢冷却提升结晶度(结晶度可达 40%-45%),增强配件力学强度;对于薄壁医疗导管配件,模具温度可适当降低至 120-140℃,缩短冷却时间的同时避免过度结晶导致的脆性增加。

(二)压力参数:保障填充与减少内应力的关键

压力参数涵盖注射压力、保压压力与背压,需根据配件结构动态调整。PEEK 熔体粘度高,注射压力需高于传统塑料(如 PP、ABS),一般设定为 120-180MPa:对于复杂型腔配件(如手术器械的齿形结构),采用 “分段注射” 模式,初始阶段以低压力(80-100MPa)缓慢填充,避免熔体高速冲击型腔产生气泡;填充后期提升压力至 150-180MPa,确保角落与细微结构完全充满。保压压力与保压时间需匹配配件收缩特性,保压压力通常为注射压力的 60%-80%(72-144MPa),保压时间控制在 5-15s,通过持续补料抵消 PEEK 冷却过程中的体积收缩(PEEK 成型收缩率约为 1.5%-2.5%),减少缩痕与凹陷。背压设定为 5-10MPa,可增强熔体混合均匀性,去除熔体中的气泡,提升配件致密度。

(三)时间参数:平衡成型效率与质量的边界

时间参数包括注射时间、冷却时间与保压时间,需根据配件壁厚优化。注射时间需控制在 2-8s,薄壁配件(壁厚<1mm)采用短注射时间(2-4s),以高速填充减少熔体在型腔中的冷却;厚壁配件(壁厚>5mm)则延长注射时间(5-8s),避免局部填充过快导致的内应力集中。冷却时间需根据模具温度与配件壁厚计算,通常为壁厚的 3-5 倍(如壁厚 3mm 的配件,冷却时间约为 9-15s),确保配件完全冷却定型后脱模,防止脱模时变形。

二、医用 PEEK 配件常见缺陷的针对性防治

PEEK 注塑过程中易出现填充不足、翘曲变形、气泡、飞边等缺陷,需结合工艺参数与模具设计进行系统防治。

(一)填充不足:从熔体流动性与模具设计双管齐下

填充不足多因熔体粘度高或模具进料系统设计不合理导致。工艺层面,可通过提升料筒温度(每升高 5℃可提升熔体流动性约 10%)、增加注射压力(最大不超过 200MPa,避免损伤模具)或延长注射时间(增加 2-3s)改善填充效果;模具层面,需优化浇口设计,对于薄壁配件采用扇形浇口或热流道系统,增大熔体进料面积;同时扩大流道直径(建议≥8mm),减少熔体流动阻力,例如某医疗设备企业通过将流道直径从 6mm 增至 10mm,配合料筒温度提升至 380℃,使 PEEK 导管配件的填充不足率从 15% 降至 2% 以下。

(二)翘曲变形:控制结晶均匀性与内应力

翘曲变形主要源于 PEEK 结晶不均匀与内应力集中。工艺优化方面,可通过降低模具温度梯度(将上下模温差控制在 5℃以内)、延长冷却时间(增加 3-5s),使配件各部位结晶速率一致;同时采用 “阶梯式保压”,逐步降低保压压力(从 144MPa 降至 72MPa),减少保压阶段产生的内应力。模具设计上,需采用对称式型腔布局,避免熔体填充路径差异导致的应力不均;对于长条形配件(如脊柱固定棒),在模具型腔两侧设置 “应力释放槽”,通过局部材料缓冲抵消收缩应力,某骨科器械厂商采用该方案后,PEEK 脊柱棒的翘曲量从 0.15mm 降至 0.03mm,满足临床精度要求。

(三)气泡与飞边:精准调控压力与模具精度

气泡多因熔体中混入空气或原料含水量过高(PEEK 吸水性低,但水分超过 0.02% 会导致水解),防治需从原料预处理与工艺控制入手:注塑前需将 PEEK 原料在 120-140℃下干燥 4-6h,去除水分;同时提升背压至 8-12MPa,增强熔体排气效果。飞边则因注射压力过高或模具合模间隙过大导致,需将注射压力降低 5%-10%,同时检查模具导柱、导套的磨损情况,确保合模间隙控制在 0.005mm 以内,避免熔体溢出形成飞边(医用配件不允许存在飞边,否则需人工打磨,易产生金属杂质污染)。

三、医用 PEEK 配件注塑的质量保障体系

除工艺参数优化与缺陷防治外,还需建立全流程质量管控体系:原料采购环节选择符合医疗级标准(如 ISO 10993)的 PEEK 树脂,每批次进行纯度与杂质检测;成型过程中采用在线监测技术,通过红外传感器实时监测料筒温度,利用压力传感器记录注射与保压曲线,确保参数稳定性;成品检测环节采用三坐标测量仪检测尺寸精度,通过金相显微镜观察内部结晶结构,借助拉力试验机测试力学性能,全方位保障医用 PEEK 配件的安全性与可靠性。

医用 PEEK 配件的注塑成型是 “材料特性、工艺参数、模具设计” 协同作用的系统工程。通过精准优化温度、压力、时间参数,针对性防治填充不足、翘曲变形等缺陷,同时构建全流程质量管控体系,不仅能降低废品率、提升生产效率,更能保障配件的生物安全性与临床适用性。随着医疗设备向 “微创化、个性化” 发展(如 3D 打印定制 PEEK 假体),未来还需进一步融合仿真技术(如 Moldflow 模拟填充过程)与智能算法,实现 PEEK 注塑工艺的自适应优化,推动医用高分子材料加工向更高精度、更优性能方向迈进。